一般的に、事故やトラブルは「初めて、変更、久しぶり(3H)」の場合に発生することが多く、定常時には少ない傾向があります。

そこで、事故やトラブルが発生しないように、事前に「初めて、変更、久しぶり」の3Hの視点で検討し、確認しながら仕事を進めます。

例えば、モノづくりにおいて3Hを確認するタイミングの例は、次の様になります。

-

- 初めて:生産立ち上がり

- 変更:製造条件変更

- 久しぶり:再稼働

ここでは、「ヒト・モノ・設備・方法」の4Mに「初めて、変更、久しぶり」の3Hを組み合わせて、ミスを少なくする考え方について説明します。

3Hを必要とする背景

事故やトラブルが発生すると、再発防止(是正処置)を行いますが、近年事故やトラブルの影響は広く大きいものになっており、いかに防止するかが一層重要となっています。

事故やトラブルを防止する方法の1つに3Hがあります。

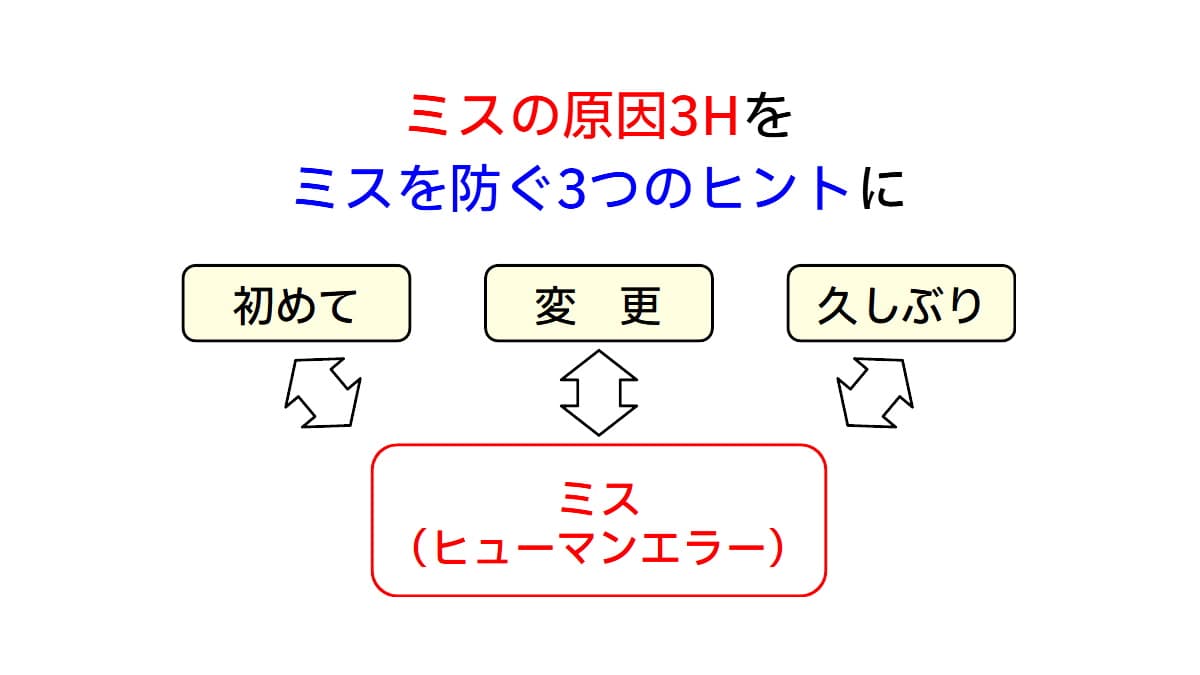

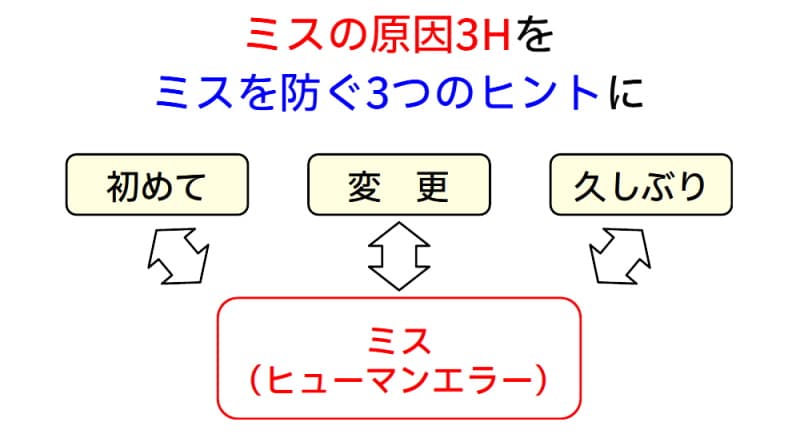

3Hとは、「初めて、変更、久しぶり」のことで、ミスを未然に防止するのための分かりやすい取り組み方法です。

下図は、ミスの原因となる3H「初めて、変更、久しぶり」を、事前に検討することでミスを防ぐ3つのヒントにするイメージです。

想定される3H「初めて、変更、久しぶり」によるミスを事前に洗い出し、対策することでミスを防ぐことができると考えています。

図1 ミスの原因3Hをミスを防ぐ3つのヒントにするイメージ

3Hを有効に活用するためのポイント

3Hの基本は、次の2つです。

- 仕事に着手する前に、3Hの視点で問題点などに気づき対策をとること。

- 仕事をする中で、対策を確実に確認・実行することです。

モノづくりのプロセスには、「製品実現」といわれる設計、製造、物流などのプロセスがあり、4M(作業者、機械、使用材料、作業方法)に変更があるときは注意が必要です。

4M(作業者、機械、使用材料、作業方法)に、3H(初めて、変更、久しぶり)を組み合わせた例を下表に示します。

作業者

| 3H | 内容 |

|---|---|

| 初めて | 新入社員(新卒、中途、パート、アルバイト) |

| 変更 | 配置転換、人事異動 |

| 久しぶり | 職場復帰(育児休業明け、療養復職) |

機械

| 3H | 内容 |

|---|---|

| 初めて | 新規導入設備(機械、金型、ジグ等) |

| 変更 | 仕様変更、修理した設備(同上) |

| 久しぶり | 半年以上不使用の設備(同上) |

使用材料

| 3H | 内容 |

|---|---|

| 初めて | 新規に使用する材料 |

| 変更 | 材料変更、材料メーカー変更 |

| 久しぶり | 半年以上間隔があいて仕入れた材料・在庫部品 |

作業方法

| 3H | 内容 |

|---|---|

| 初めて | 初めての作業(製作、検査、管理など) |

| 変更 | 作業の変更(同上 |

| 久しぶり | 半年以上間隔があいて行う作業(同上 |

4Mと3H管理の例:製造条件を変更した場合

モノづくりの現場において、不良が最も多く発生するのは、製造条件など4M(ヒト、モノ、設備、方法)に変更があった場合です。

そこで、4M(ヒト、モノ、設備、方法)に変更があった場合には、例えば次の点に注意します。

- 初品検査を必ず行う。

- しばらくの間、後工程は十分注意を払い製品をチェックする。

参考:モノづくりだけではないミスを防ぐ3Hの考え方

会社全体の業務改善の1つに、ミスをいかにして減らすかという課題があります。

新製品開発などのプロジェクトに限らず、通常業務の中でも次のようなミスやトラブルが起きています。しかも、原因や対策をしても似たようなミスやトラブルが発生してしまい困っているケースも少なくないのではないでしょうか?

- 納期遅延

- 品質がなかなか要求レベルに達しない

- 要求事項(仕様)に抜け漏れがあった

- 納品物に抜け漏れがあった

なぜ上述のようなことが起きてしまうのでしょうか?

原因を探っていくと、「いつもと違うことが起きている」ことが少なくありません。モノづくりの4Mに変更があったときにミスやトラブルが起きやすいということです。

「いつもと同じ」、「当初の予定通り」であれば、初めてやる仕事ではないので、おのずとミスは起きにくいものです。何か異常が発生しても、どのように対応するかは事前に決まっているので混乱も少ないと考えられます。

しかし、急な変更や想定外の事態が発生した場合には、当事者は準備ができていないため慌てたり、判断を誤ったりするなどのミスをしがちです。そして、モノづくりの現場は、毎日何かが起きていることが多いのです。

モノづくりの現場では、ミスにより事故やけがなどにもつながるため、ミスの防止は重要です。このようなミスを未然に防止するために、3Hは有効な手段(ツール)となります。

- 初めて:初めてやる作業

- 変更:手順や方法が変更された作業

- 久しぶり:久しぶりに行う作業

以下、3Hに関するミスと予防策の例を列挙します。

予防策を作ることにより、予期せぬことが予期できることになり、ミスを減らすことができます。

リスク管理において、「対策を取ったリスクは、もはやリスクではない」ことに通じると考えています。

初めて

| ミスやトラブル | 予防策の例 | |

|---|---|---|

| 1 | 部品の設計変更後、組立ミスが多発し、組立工数が長くなってしまった。 | 事前に設計変更した部品を使い実際に組み立てる。 |

| 2 | いつものベテランの作業者に替わり、新しい作業者が組立を担当したが、工数が予想以上にかかり納期遅延となった。 | 新しい作業者の組立工数が想定以上になった場合に備えて予備の作業者を確保しておく。 |

変更

| ミスやトラブル | 予防策の例 | |

|---|---|---|

| 1 | 組立途中で担当者が変更になったが、引き継ぎに漏れがあり、不良品となった。 | 組立途中で作業者が変更になる場合、どの工程までで引き継ぐかなどを事前に明確にする。 |

| 2 | 加工途中で担当者が現場を離れ、作業を再開したが加工漏れがあり、不良品となった。 | 加工を中断する際、どこまで作業したかを作業現場や仕掛り品に明記してから現場を離れる。 |

久しぶり

| ミスやトラブル | 予防策の例 | |

|---|---|---|

| 1 | 最近使っていない工具(刃物)を使おうとしたら、手入れをしないと使えない状態だった。 | 工具(刃物)のメンテナンス方法や周期を明確にする。事前に使用予定の工具の使用前点検を行うようにする。 |

| 2 | 久しぶりの加工で、作業手順を誤り不良品を作ってしまった。 | 作業手順を手順書にまとめ、共通の作業手順とする。(作業標準の作成) |

まとめ

一般的に、事故やトラブルは「初めて、変更、久しぶり(3H)」の場合に発生することが多く、定常時には少ない傾向があります。

そこで、事前に「初めて、変更、久しぶり」の3Hの視点で検討し、事故やトラブルが発生しないように、確認しながら仕事を進めます。

ここでは、「ヒト・モノ・設備・方法」の4Mに「初めて、変更、久しぶり」の3Hを組み合わせて、ミスを少なくする考え方について以下の項目で説明しました。

- 3Hを必要とする背景

- 3Hを有効に活用するためのポイント

- 作業者

- 機械

- 使用材料

- 作業方法

- 4Mと3H管理の例:製造条件を変更した場合

- 参考:モノづくりだけではないミスを防ぐ3Hの考え方

- 初めて

- 変更

- 久しぶり