モノづくりでクレームが出たり不良品が見つかると、「変化点はなかったか?」、「変化点は何?」といった質問を耳にします。

ここで聞かれている変化点は、クレームの原因そのものではない場合もあるのですが、変化点について検討しておけばクレームを防止できたというケースも少なくありません。変化点を事前に検討することで、クレームの未然防止を図ることができるということです。

ここでは、製品の3要素といわれるQCDと製造の4M、4M変更と変化点管理について説明します。

製品の3要素といわれるQCDと製造の4M

ここでは、中小企業のモノづくりメーカーを想定して、変化点管理による事故やトラブル防止について説明する前に、製品の3要素といわれるQCDと製造の4Mについて説明します。

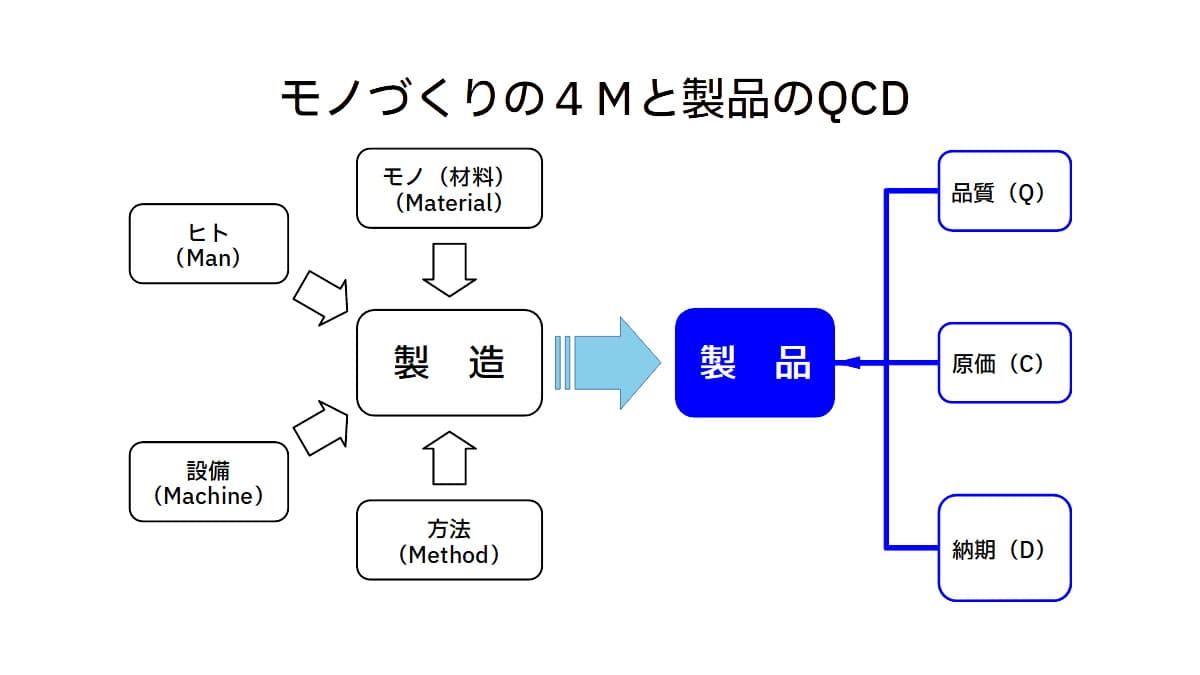

下図は、モノづくりの4Mと製品のQCDのイメージです。

図1 モノづくりの4Mと製品のQCDのイメージ

モノづくり(製品を製造)では、「どのような品質のモノをいくらで、いつまでに何個作るか」、つまり、品質(Quality)、原価(Cost)、納期(Delivery)の3つの要素が求められています。これを「製品の三要素」といいます。

また、モノづくりでは、ヒト(Man)、モノ(Material)、設備(Machine)、方法(Method)が不可欠です。これを「4M」といいます。

4Mの変更は、モノづくりの現場では日々よくあることで、日常的であるともいえます。そして、製品の3要素であるQCDは、次のように4Mにより大きな影響を受けます。

このため、朝礼での作業指示や掲示板を活用したりして、「今日の4M変更は何か?」を見える化したりして、作業者に周知させるための工夫が必要になります。

4MとQCDとの関係を示す例を以下に列挙します。

- 製造中に4Mに変更があると、製品の3要素であるQCDに大きな影響があります。

- 生産するヒト(作業者)が替われば、出来ばえの品質(Q)が変わり、製品の生産性(C)及び製造のリードタイム(D)が変化します。

- 製品のQCDは製品の競争力を維持・向上させるために不可欠です。品質(Q)の低さは、コスト(C)や納期(D)に悪い影響を及ぼします。

4Mの2つの変化点:計画的変化点と突発的変化点

4M(ヒト、モノ、設備、方法)がいつ変化するかで分けると、次の2つの場合があります。

- 計画的変化点:事前にかわることが分かるもの(人の配置、設備のメンテナンスなど)

- 突発的変化点:突然起こり、予知できないもの(設備故障など)

4Mの変化点については、事前に計画的なものと突発的なものについて明確にします。

計画的変化点と突発的変化点の例を以下に示します。

計画的変化点の例

| 4Mの要因 | 変化の内容 |

|---|---|

| ヒト | 作業者変更(一時交代含む)、ローテーション、計画的な休暇 |

| モノ(材料) | 設計変更(材料変更、材質変更など)、材料の供給者変更 |

| 設備 | 設備変更、改造・改修、金型変更、工具・ジグ・刃具変更、定期点検、検査ジグ・ゲージ変更 |

| 方法 | 作業手順変更、工程(工法)変更、条件変更(管理基準の変更)、設備管理方法の変更 |

突発的変化点の例

| 4Mの要因 | 変化の内容 |

|---|---|

| ヒト | 一時離業(トイレなど)、急な休暇、ライン停止と再起動 |

| モノ(材料) | 異常処置 |

| 設備 | 設備異常、設備故障・修理、金型破損、工具・ジグ・刃具の劣化・破損、検査ジグの故障・破損 |

| 方法 | 作業遅れ時の挽回、作業ミス(条件設定ミス、段取りミス、ルール違反) |

| その他 | 地震、台風、火災、停電など |

自社内及び外注先の変更点管理における注意事項

変更点管理における一般的な注意事項を以下に列挙します。

- 変更は、関連部署を含めもれなく対応する。

- 製造条件に変更がある場合、必ず顧客に連絡・了解を得て、品質に問題がないか、顧客の要求を満足するかを確認の上、出荷する。

- 製造上のわずかな変更でも、製品に品質上の問題が発生する可能性がある。

- 「条件を変えても品質に問題ない」と判断・製造した製品でも、クレーム(品質問題)は発生します。このため、変更点(=製造での条件変更)の管理とチェックは、品質管理上重要なポイントです。

- 顧客には事前に条件変更の連絡を行い、必要に応じ顧客による製品確認を行い、顧客が了解・承認してから製造を開始します。協力工場や外注先に製造を委託している場合でも同様とします。

- 品質改善活動後に、管理水準や管理方法の変更が伴う場合があります。これは計画的な変更の1つであり、品質工程図、作業標準、検査規格等の改版を行い、作業者への事前説明を行います。

- 変化点管理では、変化点管理項目について事前打合せを行い、事前に通知する内容について合意を得ます。

- 4Mの変更品には、ロット表示を行い管理することにより、後日クレーム等で調査する範囲や処置する範囲を特定しやすく、様々なロスを最小限に抑えることができます。

変更点管理対象項目の例

変更点管理対象項目の例を下表に示します。

| 変更点管理対象項目 | 例 |

|---|---|

| 外注先の変更 | 材料購入メーカー、加工メーカー、めっきメーカーなどの変更 |

| 材料の変更 | 材質、材料メーカー、材料グレード、副資材、素材などの変更 |

| 加工条件の変更 | 条件(成型、溶接条件、めっき条件など)の変更 |

| 加工方法の変更 | 工法の変更 |

| 工程系列の変更 | 製造工程の追加・削除・分離・統合・順序の変更 |

| 機械設備の変更 | 機械設備の変更、改造など |

| 金型、治工具の変更 | 更新、改造、修理など |

| 検査方法の変更 | 検査ジグ、検査装置の変更 |

| 作業者の変更 | 重要工程の作業者の変更 |

| 梱包仕様の変更 | 梱包方法、梱包材料の変更 |

変更管理項目の例

変更管理項目の例を下表に示します。

型の変更

| 変更点管理対象項目 | 変更内容 |

|---|---|

| 新規の型 | 新規図面で型を作成し使用する場合 |

| 型の部分的改善 | 型を改善し、形状および寸法が変わる場合 |

| 型の修正 | 型の摩耗等により修正した場合 |

| 型の更新 | 同じ図面で新しく作成した型を使用する場合 |

設備の変更

| 変更点管理対象項目 | 変更内容 |

|---|---|

| 機械設備の変更 | これまで使っていない機械を使用する場合 |

| 機械設備の設定・条件の変更 | 機械の条件や物質(溶液など)を変更する場合 |

| 刃物の変更 | 刃物の形状及び型版、メーカーを変更する場合 |

| 刃物の再研磨 | 刃物の摩耗等により再研磨した場合 |

| ジグの変更 | ジグの形状や当て基準などを変更する場合 |

| 測定機器の変更 | 測定機器の種類を変更する場合 |

| 機械設備の移動 | 機械設備を移動させる場合(レイアウト変更) |

| 加工先の変更 | 外注加工先の変更、外注移管や内製化の場合 |

方法の変更

| 変更点管理対象項目 | 変更内容 |

|---|---|

| 工程の入れ替え | 工程の順序変更、追加、削除をする場合 |

| 作業内容の変更 | 作業要領を変更する場合 |

| 寸法及び公差の変更 | 規格寸法や公差・基準の変更をする場合 |

| 測定内容の変更 | 測定点・基準面等を変更する場合 |

材料の変更

| 変更点管理対象項目 | 変更内容 |

|---|---|

| 材質の変更 | 材質を変更する場合 |

| メーカーの変更 | 材料メーカーを変更する場合 |

人の変更

| 変更点管理対象項目 | 変更内容 |

|---|---|

| 登録作業者以外 | 登録している作業者以外が作業を行う場合 |

| 新人作業者 | 新人作業者が初めて作業を行う場合 |

まとめ

モノづくりでクレームが発生すると、「変化点はなかったか?」、「変化点は何?」といった質問を耳にしますが、変化点を事前に検討することでクレームの未然防止を図ることができます。

ここでは、製品の3要素といわれるQCDと製造の4M、4M変更と変化点管理について以下の項目で説明しました。

- 製品の3要素といわれるQCDと製造の4M

- 4Mの2つの変化点:計画的変化点と突発的変化点

- 計画的変化点の例

- 突発的変化点の例

- 自社内及び外注先の変更点管理における注意事項

- 変更点管理対象項目の例

- 変更管理項目の例

- 型の変更

- 設備の変更

- 方法の変更

- 材料の変更

- 人の変更