1つの製品が完成するまでには、多くの人と作業(工程)が必要です。

例えば1個の鉄の部品は、鉄板を作るための鉄鉱石や石炭、鉄板を作る製鉄所、鉄板から部品を作るメーカー、部品を売る商社や販売店を経て、部品を使うユーザーの手元に届きます。

これらをモノづくりでは、工程(プロセス)と呼んでいます。

食べ物の例であれば、ご飯を残した時に「あなたが残したそのご飯ができるまでにはね、長い時間をかけて苦労してお米を作った農家さん、スーパーに運ぶ運送屋さん、お米を売るスーパーの店員さん、スーパーで買ってから家でお米を炊いてようやくできあがっているのですよ。」という話を聞いたことがありませんか?

ここでは、モノづくりの工程(プロセス)と品質管理と深いかかわりのある4M(ヒト・モノ・設備・方法)について説明します。

工程(プロセス)とは

製品は、数多くの段階を経て製品となります。

この数多くの段階を品質管理では工程(プロセス)と呼んでいます。

プロセスは、次の様な生産工程だけの話ではありません。

- 部品揃え→組立→検査→出荷

製品開発であれば、

- 商品企画→設計→試作→量産→出荷

となります。

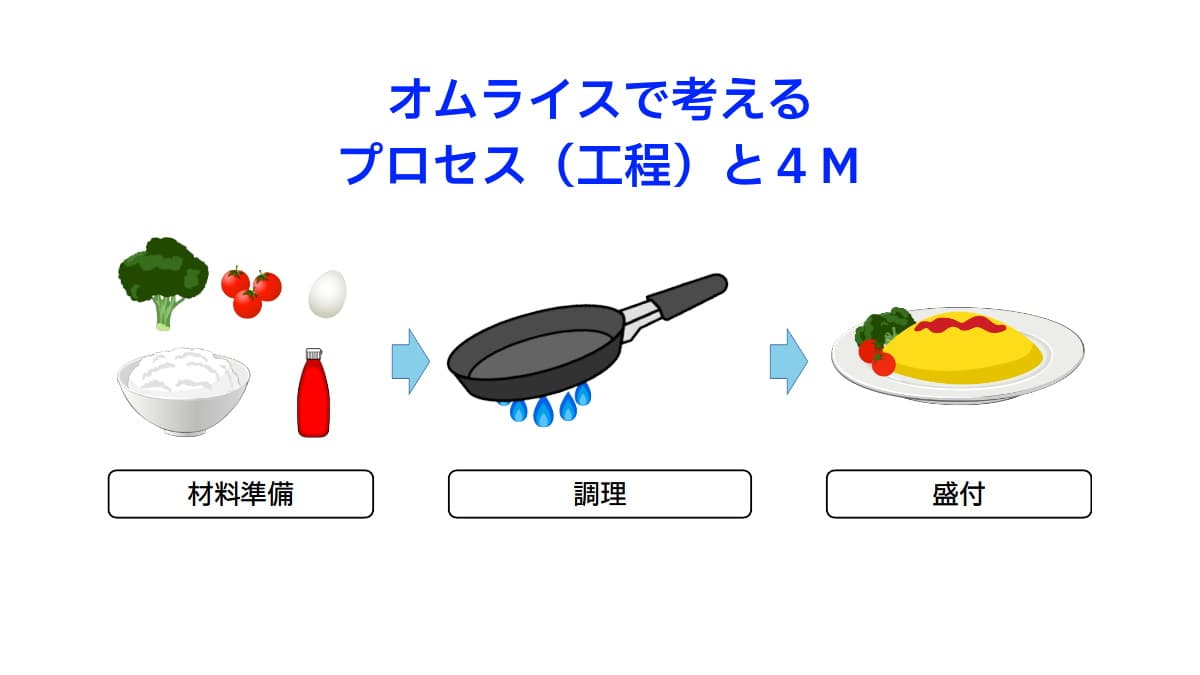

ここでは、料理(オムライス)を例にしてプロセスについて説明します。

プロセスのインプットとアウトプット

下図のオムライスを作ることを例に、プロセスのインプットとアウトプットについて説明します。

オムライスの工程は、かなり簡略化しています。

図1 オムライスで考えるプロセスのイメージ

1つのプロセスを考えるとき、インプットとアウトプットを考えます。

上図のオムライスの例であれば、

- プロセスの調理は、材料がインプットであり、アウトプットがオムライス

となります。

ここで、重要なのは、上図の材料準備、調理、盛付の各プロセスは、それぞれやるべきことを完全に行うことが、最終アウトプットとなるオムライスの品質を維持するために重要かつ必要だということです。

材料の準備で手抜きがあれば、そのマイナス分を後の工程である調理や盛付でカバーすることはできません。

同様に調理や盛付において手抜きや失敗があれば、当然の結果として完成したオムライスの品質にマイナスの影響が出てしまいます。

つまり、複数のプロセスによって作り出される製品の品質は、各プロセスの掛け算で作り出されるということです。足し算ではないことに注意が必要です。

プロセスが掛け算であるということは、式で表すと次の様になります。

- (オムライスの品質)=(材料準備)×(調理)×(盛付)

各プロセスが10点満点とします。

満点は、

- (オムライスの品質)=(材料準備)×(調理)×(盛付)=10×10×10=1,000(点)

となります。

ここで、材料が10点満点で9点だったとすると。

- (オムライスの品質)=(材料準備)×(調理)×(盛付)=9×10×10=900(点)

となります。

各工程全て9点とすると、

- (オムライスの品質)=(材料準備)×(調理)×(盛付)=9×9×9=729(点)

となります。1,000点満点のオムライスを頼んだのに、出てきたのは729点です。これで、お客様が満足すると思いますか?

モノづくりにおけるプロセスには、次の様なものがあります。

- 加工プロセス:原材料がインプット、加工後の製品がアウトプット

- 資料作成: 業務に必要なある特定の情報などがインプット、作成した資料がアウトプット

いずれも特別なものではなく、仕事そのものがプロセスの集合体であると考えても間違いではないと考えています。

プロセスに対する考え方

プロセスは、

- インプットにある価値を加えてアウトプットを作る活動

と考えることができます。

製品は1つのプロセスで完成するものではなく、会社やチームの様々な部署がそれぞれの仕事を行い、それが次々と引き継がれて最終的な製品がお客様の手元に届きます。

このようなプロセスのつながりやプロセス間のアウトプットとインプットの受け渡し(インタフェース)が重要です。

特に、そのプロセスに直接つながっている前後関係にあるプロセス(工程)は、前工程、後工程といいます。後工程は、次工程ともいいます。

品質管理では、プロセスに対する考え方として、次の様な言葉(スローガン)があります。

- 「品質は工程で作り込め」

- 検査の段階で不適合が分かるより、各プロセス(工程)で確実に仕事を行い、不適合が出ないようにするほうがはるかに重要です。

- 製品の出来栄えを検査で確認します。検査は必要ですが、検査をいくらやっても品質がよくなることはないということも事実です。

- 「次工程(後工程)はお客様」

- 次工程の担当者をお客様だと思い自分が担当する工程を確実に行うということです。

- 次工程で働く人に喜んでもらえるように心がけて活動する考え方です。

繰り返しになりますが、担当したプロセスを確実に行うことが重要です。

- 10点満点の工程であれば、10点取ればよいということです。

- 自分だけがと思って10点未満で次工程に流すと、以降の工程でカバーできません。

- また、11点取る必要もありません。(極論ですが、やり過ぎやオーバースペックはコスト増になりますし・・・。)

補足:「次工程はお客様」について

品質管理において重要な考え方(心構えの1つ)なので、「次工程はお客様」についてもう少し詳しく説明します。

「次工程はお客様」とは、簡単に言えば「次の工程はお客さんと思い、良い品質ものだけ払い出すこと」となります。

①「自分の工程での責任を果たす」

- 会社で働く人は全員、責任を与えられて仕事をしています。

- 会社で働く人全員が自分の工程での仕事の責任を果たさなくてはいけません。

- これを最初の工程から最後の工程まで全員が行えば品質の良い製品を作り出すことができます。

②「前工程は次工程に対して品質の責任がある」

- 前工程の品質が悪ければ後工程で品質の良いものを作り出すことはできません。

- 自分の工程に責任を持つとは、次の工程に払い出す(流す)製品の品質を保証するということです。

- 次の工程はお客様同様、品質の良い製品だけを払い出し(流し)ます。

③「前工程からは品質の良いものしか受け取らない」

- 前工程からは品質の良いものしか受け取らないようにします。

- また後工程は前工程に対して正しい品質の要求を行う責任があるのです。

- 不良はもちろん品質上、気がついた点は上長を通じて前の工程にフィードバックするようにします。

上記の①から③を続け、次のことを目指します。

- 工場で働く人全員が自分の工程に責任を持って仕事を行い、お互いの工程で良いものしか払い出さない、受け取らないようにして行くことにより品質の良いものだけを作り出すことができるようになる。

「次工程はお客様」という言葉を説明するときには、相手が具体的に何をすればよいのかが分かる説明の仕方を心掛けることが大切です。

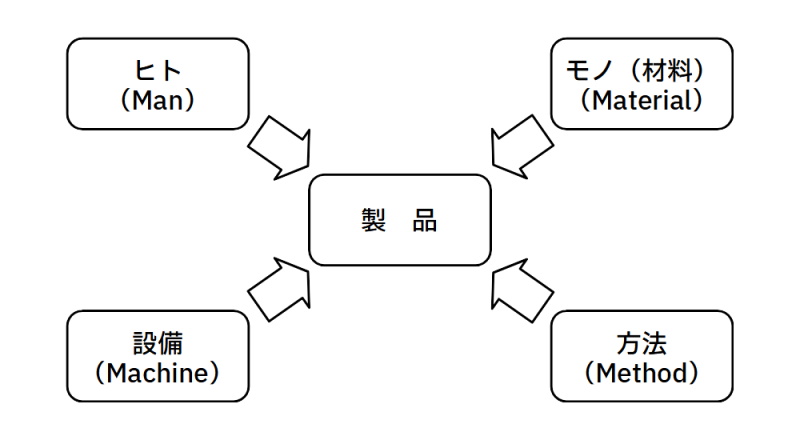

4M(ヒト・モノ・設備・方法)について

ここで、プロセスや最終的に品質にも影響を与える要因である4Mについて説明します。

製品を製造するには、ヒト(Man)、モノ(Material)、設備(Machine)、方法(Method)が不可欠であり、「4M(よんえむ)」と呼ばれています。

下図は、4Mのイメージです。

図2 4M(ヒト・モノ・設備・方法)のイメージ

不適合やクレームの原因を調べていくと、4Mに変更や変化があることが少なくありません。4Mがプロセスの品質に大きな影響を与えるからです。

例えば、

- ヒト(Man)

- ヒト(作業者)が不慣れだったためバリが出た。

- モノ(材料)(Material)

- 材料を間違えた。

- 設備(Machine)

- 機械の故障

- 方法(Method)

- 作業指示が変更されていたが気づかなかった。

ここでは触れませんが、4Mの変更は製品の3要素であるQCD(品質、コスト、納期)に非常に大きな影響を与えるだけでなく、日常的に発生します。

このため、作業者に周知・徹底するために、掲示板等で今日の作業の4M変更について見える化したりする工夫が必要になってきます。

オムライスの4M変更

最後にオムライスの4M変更を考えてみると、

- ヒト(Man)

- いつものコックさんが休みで別のコックさんだったのでいつもの味と違った。

- モノ(材料)(Material)

- いつもの卵が入手できなかった。

- 設備(Machine)

- フライパンを変えたので焼き具合がいつもと違った。

- 方法(Method)

- ライス少なめの注文がコックさんに伝わらなかった。

単なる想像ですが、仕事の現場でも考えてみると改善のよい機会となるかもしれません。

まとめ

1つの製品が完成するまでには、多くの人と作業が必要です。モノづくりでは多くのプロセスを経て製品が作られていきます。

ここでは、モノづくりの工程(プロセス)と品質管理と深いかかわりのある4M(ヒト・モノ・設備・方法)について以下の項目で説明しました。

- 工程(プロセス)とは

- プロセスのインプットとアウトプット

- プロセスに対する考え方

- 補足:「次工程はお客様」について

- 4M(ヒト・モノ・設備・方法)について

- オムライスの4M変更