このブログ「博士の品質マネジメント」では、中小企業のモノづくりメーカーを想定して、品質マニュアルと関連規定、ISOならではのマネジメントレビューや内部監査ガイド、プロジェクト・マネジメントなどについてまとめています。

マネジメントシステムについてISO要求事項は1つですが、品質マニュアル1つとっても会社各様で、品質マニュアルに限らずISOや内部監査などの様々な質問をいただいています。

この記事を作成しいながらベイジの枌谷さんの「オウンドメディアに関する27の質問に2万字で回答します」の記事が、ISO(品質マネジメント)とも共通する部分が多い事に改めて驚きつつ、オウンドメディアをISOや品質マネジメントシステムに置き換えてまとめています。

私の経験や考え方にもとづく内容なので偏りがあるかとは思いますが、ISOやマネジメントの振り返りや見直しなどの参考になれば幸いです。

- 【目的・意義・戦略】

- Q1.ISO(品質マネジメント)の重要性を経営層に理解してもらうにはどうすればいいですか?

- Q2.人や予算が少ない中小企業はどんな風に情報発信に取り組めばいいですか?

- Q3.デジタルが浸透していない古い企業が取り組むうえでのアドバイスをください。

- Q4.オウンドメディアをやってブランディングに効果がある実感はありますか?

- Q5.ISOを始めた当初から目的が変わることはありますか?

- 【目標・指標】

- Q6.ISO(品質マネジメント)のKPIはどう設定すればいいですか?

- Q7.KPIの合格ラインとなる具体的な数字の基準があれば教えてください。

- Q8.ISO(品質マネジメント)の成果はいつごろ出ますか?

- Q9.問合せ(流入)は増えたものの受注に繋がらず、社内評価が上がりません。どう改善すれば売上に繋がりますか?

- 【企画・題材】

- Q10.製品(商品企画)は質と量とどちらが重要ですか?

- Q11.製品(品質マネジメント)において、BtoBとBtoCの違いはありますか?

- Q12.BtoBでまず手をつけるべき題材があれば教えてください。

- Q13.製品(商品企画)に独自性を出すコツはありますか?

- Q14.専門的で難解な業界のお客様を支援するとき、どのように提案しますか?

- Q15.適切なペルソナ(架空の顧客像)を作るコツはありますか?ターゲットの種類が多い場合はどうしますか?

- Q16.製品を使い続けていただけるリピートを促すためにはどうすればいいですか?

- 【運用体制】

- Q17.製品開発は外部に委託するのと内部で製作するのとどちらがいいですか?

- Q18.製品開発を社外に依頼する時に気を付けておくべきことはありますか?

- Q19.自社製品を社内で継続して開発するためのコツを教えてください。

- Q20.商品企画(製品開発)の仕組み(運営体制)を作るにあたり、どのような人が適任ですか?

- Q21.良質な製品を生み出し続けるためのコツはありますか?

- Q22.社内の一体感がない場合、どの様に新製品を作るのがよいですか?

- Q23.社員の文章力を上げるには、具体的にどうすればいいですか?

- Q24.社員に商品企画のアイディアを出してもらうための人事評価、インセンティブなどの制度はありますか?

- 【その他】

- Q25.成功しているBtoB企業の商品開発を教えてください。

- Q26.コンテンツ(新製品)を周知するためのSNSの活用は、BtoBでは難しいでしょうか?

- Q27.コンテンツSEO(SNSによる新製品周知)の限界について、詳しく教えてください。

- まとめ

【目的・意義・戦略】

Q1.ISO(品質マネジメント)の重要性を経営層に理解してもらうにはどうすればいいですか?

ISO9001:2015(品質マニュアル、品質マネジメント)では、今や経営との一体化が求められています。

程度の差こそあれ経営に役立つ(数字で貢献できる)施策を始めた場合、成果が出てくるまでには時間がかかりますので、この間積極的に目に見える成果を見つける努力も必要です。

このためには、社長のリーダーシップは必須であり、しかも続けることが必要なため、ISO(品質マネジメント)導入の目的を明確にし、短期と長期の目標を設定して、PDCAを小さく回し積み重ねていくことになります。

社長、管理責任者には、会社のビジョンやミッション達成に必要であることを繰り返し伝え、目標達成のための行動を根気よく続け、人が育ち成果が出てくるまでの忍耐力も必要になってきます。

そのため、社長や管理責任者が、品質マネジメントシステムの力(役割や効果など)を信じているということは、活動を推進する上での重要なポイントになります。

何をするにしても、進んで協力する人が20%いれば、とりあえず様子見をする人60%を動かすこと、協力者20%と共に様子見の60%を巻き込んでいくことが重要です。

残りの否定的な人20%については、説得することはせずに、様子見の60%の中に「これってもいいかもしれない」と感じさせる小さな成功体験を短期間で繰り返すことで、否定的な人20%の影響力はなくなっていきます。

このような前提の上での質問への回答になりますが、ISOの目的を1つではなく複数設定することで社内の理解者を増やし、ISOへの取組みに積極的に参加せず様子見をしようとする人を説得しやすくなると考えています。

マーケティング(営業活動)に例えれば、集客だけを目的にすると、「すぐに成果が出ない。」、「いつ頃・何名ぐらいの顧客になるのかよく分からない。」など、否定的な理由ばかり出てきがちです。

しかし、ISOの効果は、以下に列挙する様に集客以外にもあります。

もちろん効果を得るための目標設定はよく考える必要がありますが、ISO(品質マネジメント)の効果が1つだけでないことが分かるかと思います。

- 集客(WebサイトやSNSなどの活用もモノづくりには使えます)

- 採用、人材の確保

- 暗黙知のマニュアル化と共有

- 教育・訓練

- 会社や製品のブランディング

- 組織づくり

会社であれば、様々な経営課題を抱えていると思います。

複数の課題を解決しうる手段としてISOの利用を提案すれば、前向きに考えるようになる経営者や事業責任者も出てくるのではないでしょうか。

Q2.人や予算が少ない中小企業はどんな風に情報発信に取り組めばいいですか?

情報発信とは、自社のWebサイトやカタログだけでなく、営業資料など様々なメディア(媒体)を利用して、自社や自社製品を知ってもらうための活動のことです。

情報発信だからと言って、モノづくりメーカーにはあまり関係ないようなイメージを持たれる方もいるかもしれませんが、モノづくりメーカーだからこそ自社や製品を知ってもらうために情報発信は必要です。

しかも、現在は情報発信のための環境(サーバーやサービス)、ツール(例えばこのブログを作っているWordPressなど)も低コストで提供されています。

ここ10年程度の変化だと考えていますが、情報を発信する手段もWebサイトに加え様々なSNSも使われており、ユーザー層が広く即時性などにも優れるだけでなく、個人での情報発信も珍しいものではなくなり、情報発信の環境は整っています。

会社としての情報発信では、個人での情報発信とは違う注意点もあるかと思いますが、それでも今の時代、様々な自社のメディア(オウンドメディア)を積極的に利用することは、経営にも役立つと考えています。

中小企業では、「情報発信をしてみたいけれど、中小企業には人的リソースがない。」との意見もあるかと思いますが、むしろ大企業よりも中小企業の方が情報を発信しやすく、Webサイト、ブログやSNSなどの活用もしやすいと考えています。

ブログやSNSは、個人による情報発信手段と考えています。

発信者のプライベートという意味ではなく、個性のある情報発信が有効であり、そのためには動きやすい中小企業の方が有利なのではないかということです。

会社規模が大きくなると、オウンドメディア専任者や部署を置くことも不可能ではないでしょうが、セキュリティ対策や組織内の壁(部署間の壁、縦割りの弊害)など、大企業であるがゆえに情報発信そのものが難しくなる一面もあります。

情報発信にはスピードと柔軟な対応が必要ですが、特に上場企業では、起案してもそれが承認され実行に移されるまでの時間が長く、ようやく情報発信が承認された時にはすでに環境(社内外の状況)が変わっており、情報発信の意味がなくなっていることも珍しくはないのかもしれません。

その結果、適時の情報発信をあきらめ、自社に合わせた情報発信となり、せっかくのオウンドメディアも昔の使われ方になってしまって効果が薄れるのでは、担当者は浮かばれないです。

中小企業こそ、その自由な立場を利用し、スピーディーでゲリラ的(神出鬼没の良いイメージで)なコンテンツ発信に挑戦してみる価値があると思います。

ベイジさんを例に中小企業の情報発信(オウンドメディア)について説明します。

ベイジさんは、2020年7月現在20名規模の会社です。2011年に最初のブログを立ち上げに始まり、いくつかのオウンドメディアを立ち上げ運営しています。

リソースが少ない組織でメディア運営をするには、それなりの工夫も必要なため、以下の3つの工夫が紹介されています。

- 工夫1: 仕事の中のコンテンツを流用する

- 工夫2:仕事を増やさない

- 工夫3:経営者や事業責任者が関与する

以下、この3つの工夫をモノづくりメーカーの情報発信(オウンドメディアの活用)に当てはめ説明します。

工夫1: 仕事の中のコンテンツを流用する

情報発信の対象は、画期的な新製品ではなく、現在持っている製品(モノ)を引き立てることを考えます。

「オウンドメディアをやることになった。新しくコンテンツを企画しよう。」とすると、人手も時間もかかります。今ある仕事をこなしながら、新しいことを始める余裕は大抵の小さな会社にはありません。

ついつい、どうせやるならカッコいい、今風のものににしたいとか思ってしまいがちですが、これも間違いです。

しかし、それなりに事業が続いている企業なら、Webサイトやカタログ以外でも、例えば次のように絶対になんらかのコンテンツを持っています。

- イベントや展示会のスライドや配布資料

- 営業が持っている提案資料

- 社員向けの資料

- モノづくりにおける注意点などを書いた手順書

オウンドメディアと言われると何か特別なものと思われるかもしれませんが、そんなことはないのです。

上記の様に、今持っているコンテンツをオウンドメディア用に加工して公開すればいいのです。

しかも最初に100点を狙う必要はありません。今は情報発信ツールのおかげで、修正が簡単にできるようにもなっているからです。

「コンテンツを新しく作らないといけない。」というのは思い込みです。

日常業務の中で自然に生まれた(必要に迫られ作った)コンテンツを流用すれば、オウンドメディア運営の負荷を軽減することができます。

工夫2:仕事を増やさない

小さな会社の場合、専任の担当者を置くことは現実的には無理なため、本業との兼務になりがちです。

この時、本業以外の時間を増やすと、オウンドメディア運営の難易度が上がります。

そこで本業に影響を与えず、メンバーの仕事量を増やさない工夫が必要になります。

プロジェクトに限りませんが、新しいことを始める場合には、いかにして頑張らずに続けるかをよく考えることが必要です。

中小企業のモノづくりでは、必ず作業手順書がある訳ではありません。ここでいう作業手順書は、作業担当者が使う手順書のことであり、作業手順書に作業で何をするかのすべてが書かれているわけではないという意味です。

多品種少量生産がほとんどであるモノづくりの現場では、加工や組み立てを間違えて不良品が作られたことに気づかず、販売されてしまいクレームになることがあります。

ある社長さんから、手順書について次の様なことを聞いたことがあります。

いろいろやったけれど不良がなくならなかったのに、作業者に手順書を作らせたら、不良がなくなった。

現場では、製造を依頼する側が準備した(きれいな)手順書が現場では全く使われず、実際に製造する側が手順書を作っている場合が多い理由が分かったと思った瞬間でした。

コンテンツを作るという新しい仕事を作るのではなく、できるだけ仕事量を増やさずにコンテンツを作る工夫は、小さな会社には欠かせません。

やり方は色々あると思いますので是非取り組んでみてください。意外な成果が得られるかもしれません。

参考:オウンドメディアのために仕事を増やさない工夫

モノづくりをしている会社にも、日報を書くというルールがあると思います。

ベイジさんでは、終業時に日報を書くというルールがあり、この中から良質なものを選んで『ベイジの日報』というオウンドメディアで発信しています。

ベイジさんの仕事を増やさないための工夫は、

- このオウンドメディアで公開する記事の執筆は、日々の日報を書く時間に行う。

ことです。

つまり、「公開用の記事を書く日は、社内向けの日報は書かなくてよい。」とすることで、オウンドメディアのために仕事が増える事態を回避しています。

ベイジさんには日報にも工夫がありそうですが、「公開用の日報を書く」ことは、書く人の力量向上(スキルアップ)にもつながっていそうです。

工夫3:経営者や事業責任者が関与する

オウンドメディアは、成果を実感できるまでに時間がかかります。1年以上かかることも少なくありません。

このブログでもそうでした。目標に向かってはいますが、まだまだ先は長そうです。

このような成果待ちの期間に、モチベーションを失わないためには、社長や責任者の強い関与が不可欠です(担当者に丸投げして放置するのは、ダメだということです)。

社長や責任者が積極的に関与せず現場に任せていくと、次の様な負のループが始まってしまいます。(負のループを止めるためには、大きなエネルギーが必要です。)

-

- 現場のモチベーションが下がる。

- 低質な記事しかできてこない。

- 更新が止まる。

またオウンドメディアには、主観を交えた熱量の高いコンテンツ(精神論ではないのですが、前向きに取り組んで作成したコンテンツ)が必要です。

理由は簡単です。その方が独自性や話題性が生まれやすいからです。

そして、コンテンツに熱量を込めるためには、一番熱量が高いスタッフが制作を担当するのが一番です。

その「一番熱量が高いスタッフ」は、中小企業の場合は大抵、社長であり、プロジェクトなどの責任者です。

このように、自らの制約(現実)を理解した上で、継続するための工夫をすることで、例え中小企業ならではの、オウンドメディアの運営ができます。

オウンドメディア(ブログとTwitter)の活用例を紹介します。

参考:オウンドメディアの活用例

新型コロナによりマスクの新規製造・販売をしたトリニティ社の原価マスク・プロジェクトについて以下の記事にまとめています。

Q3.デジタルが浸透していない古い企業が取り組むうえでのアドバイスをください。

「デジタルが浸透していない古い企業」とは「デジタルに疎く、オウンドメディアの価値が分からない企業」のことです。どうしようもない欠点にも見えますが、オウンドメディアの推進に有利に働くこともあります。

従来製品とは異なる路線の新製品開発プロジェクトを立ち上げようとすると、「過去成功した製品でのやり方でなければ失敗する。」といった指摘を過去の成功体験を持つ方から受けることがあります。

デザインレビューなり営業会議なり公式な場で発言される分には、1つの意見や考え方として取り上げることもできるのですが、根回しの様にアンダーグラウンドでネガティブな活動をされてしまうと、決定権を持つ方が疑問を持ったり、プロジェクトのメンバーがプロジェクトに対して批判的になりサボタージュまではいきませんが、困ったことになります。

私の場合、幸いにしてプロジェクト関係者以外からも助けて頂き成功体験を増やすことができました。

別のプロジェクトですが、ネガティブな行動をした社歴の長い方が結果的に第一線から身を引くことがありました。このプロジェクトに私はかかわっていなかったのですが、「なんだかなぁ」とすっきりしない思いをしました。

古い企業がオウンドメディアに取り組む場合も、実施責任者が会社から十分な信頼を得ていれば、社内のリテラシー(オウンドメディアの情報を把握し使う能力)が低いゆえに、自由に取り組める場合があります。

ここでの「リテラシーが低い」ということは、「結果的に分からないから任せる。好きにやってくれ。」といったイメージです。

このような状況では、デジタルが浸透していない古い企業であることが、むしろ担当者や責任者としてはやりやすさにつながります。

この様に、古い企業であることがマイナスになるとは限りませんので、

- 何のためにオウンドメディアを立ち上げるのか

- どの様にオウンドメディアを利用するのか

を明確にして、そのためにどうするかを考えてみてはいかがでしょうか。

一方、デジタルに関する理解がないゆえに、抵抗勢力が多く邪魔されてしまうこともあると思います。

この場合の対処法は、オウンドメディアもデジタルも関係なく、「反対者がいる組織の中で、新しい取り組みを始めるにはどうすればいいか?」という質問と同じことになってしまいます。

プロジェクト・マネジメントでも同様です。

反対者は必ずいますので、反対者から自分を守る手段、守ってくれる人をプロジェクトに加えることがとても重要です。

デジタルに関する理解がなく反対されている場合、まずやるべきことは、いきなり施策を実行することではありません。

反対している理由を聞いたり、デジタルに関する知識を基本的なことから説明することを続け、拒否反応をやわらげ、相互のコミュニケーションがとれるようにしていくことです。

プロジェクトでもなんでもありませんが、相互のコミュニケーションが取れていない状況で新しいことを始めるのはもちろんのこと、従来通りを今に合わせて修正することもできないというのが現実だと思います。

ベイジさんのマーケティング施策の例を紹介しますが、言葉や内容は今一つ理解できなくても何をしたのかは伝わってきませんか?

参考:ベイジさんのマーケティング施策の例

以下、ほぼそのまま「オウンドメディアに関する27の質問に2万字で回答します」の「Q3. デジタルが浸透していない古い企業が取り組むうえでのアドバイスをください。」から引用します。

あるマーケター(マーケティング担当者)は、マーケティング施策を具体的に動かすまでに約1年間、営業との対話を続けました。

会社を支えてきた営業に共感し、リスペクトの姿勢を持ち、その心理や行動原理を理解することに1年を費やしました。

それから、「そろそろサイトリニューアルに着手したい」とベイジさんに声をかけてきたそうです。

この例に限らず、優秀なマーケターは、個別の施策を打ち出す前に、まず組織に働きかけるケースが多いそうです。

施策の実行スピードも大事ですが、しっかり加速できるようエンジンを温めることも大事なわけです。仮にその施策を社長自ら実行するとしても、何の準備もなしにいきなり始めれば、最初は力づくで回せても、社長の加える力が弱くなれば止まってしまいます。

古い企業が、オウンドメディアに限らず、何か新しい取り組みを始める場合には、変化を強いることになるので、組織(社員)にこれを受け入れることができるような事前準備や働きかけも必要になってきます。

オウンドメディアについて社内で理解が得られない企業というのは、そもそもオウンドメディアに向いていない企業である場合もあるそうで、この場合には、オウンドメディアに固執せず、社内で合意が得られることをまず優先すべきとのことです。

以下は、オウンドメディアについての用ですが、プロジェクトに当てはめても全く同様です。

理解がない社内を無理やり丸め込んでも、心の底から納得していないと、後から紛糾し、道半ばで終わってしまいがちです。

何事も、強引に推し進めすぎないこと、別の手段も含めて柔軟に考えていくことが大事なのではないかな、と思います。

Q4.オウンドメディアをやってブランディングに効果がある実感はありますか?

「ISO導入によるブランディングの効果」というのはイメージしにくいので、ここでは、モノづくりメーカーがオウンドメディア(自社で所有するメディア)のブランディングに関する効果について考えてみました。

ブランディングを自社あるいは自社製品(サービス)の強みと考えると、オウンドメディア(自社で所有するメディア)は、受注や販売促進そしてファンの獲得に大きな効果があると考えています。

モノづくりメーカーでも、ブランディングの効果は次の3点で実感することができます。

- ブランド認知(ブランドを知ってもらう)

- ブランド連想(製品からブランドをイメージする)

- ブランドロイヤルティ(ファンになる)

その他にも、モノづくりメーカーにとっては、情報発信により次の様なことが分かったり取り組んだりするきっかけになると考えています。

- 弱点だけでなく強みも見えてくる。

- 強みを伸ばすマネジメントについて考える

ブランド認知(ブランドを知ってもらう)

「ブランド認知」とは、その名の通りブランドの認知を得る(ブランドを知ってもらう)ことです。

見る人にとって有益なコンテンツを発信すると、

- インターネット検索で上位に表示されるようになる。

- SNSなどにより認知される機会(チャンス)が増える。

といったオンラインでの認知が増えるだけではありません。

次の様なオフラインの世界にもその効果は波及します。

- 社内での共有

- 打ち合わせの席上での話題

これは、ベイジさんの例ですが、どのように認知されるか分かりやすいので紹介します。

- 2019年12月、会社名「ベイジ」を含むキーワードは、約5,000回検索されました。

- 同名のファッションブランドが含まれるため、すべての検索ニーズが私たちにあるわけではないそうです。

- 約5,000回のうち約2,000回がクリックされ、ベイジさんのコーポレートサイト(会社や製品を紹介するWebサイト)に流入しました。

- 2018年8月の段階ではこのクリック数は約600回だったため、2018年8月から2019年の12月までの約9ヵ月で3倍以上に増えたことになります。

- 指名検索(ベイジを含むキーワードによる検索)からのクリック数が増加したのは、ブランド認知の拡大が一つの要因であり、そこにはオウンドメディアとSNSがかなり影響を与えていると考えているそうです。

数字を使っての説明は説得力があります。

数字を上げることが目的となっては本末転倒ですが、数値で評価できる目標を設定することは、ISOで言われるPDCAや目標管理でも重要なポイントの1つです。

ブランド連想(製品からブランドをイメージする)

「ブランド連想」とは、ブランドから、製品(サービス)を正しく理解し、最初に思い出してもらえるようになることです。

例えば、次の様なイメージだと考えています。(あまり良い例ではないようですが)

- TOYOTA(トヨタ)は、自動車メーカー

- 自動車と言えばトヨタにはなっていないですね。

- iPhoneと言えば、Appleのスマホ

- スマホと言えば、iPhone、タブレットと言えばiPad

オウンドメディアで記憶に残るコンテンツを発信することで、様々なメディアを見た方々の頭の中に、例えば「スマホと言えばAppleのiPhone」といったような連想ができるようになります。

ブランドロイヤルティ(ファンになる)

オウンドメディアによる情報発信を続けることで、ブランド(会社名や製品名)が認知され、同一カテゴリの製品からブランドや会社名が連想されるようになってきます。

ブランドが連想されれば紹介や購入につながり、ブランドの製品について世代交代による買い替えはするが、他のブランド製品は購入しない顧客(ファン)が生まれてきます。

情報発信の内容は、既存顧客(ファン)に喜ばれる良質なコンテンツになります。

ブランドのファンになるというイメージです。

この段階になると、リピート数やリピート率といった数字でオウンドメディアによる成果を評価できるようになります。

モノづくりに関するWebサイトで良質なコンテンツといったら「キーエンス」が一番だと思います。

内容だけでなく、Webサイトの構成もよく考えて作られているのでしょう。とても使いやすいです。

Q5.ISOを始めた当初から目的が変わることはありますか?

元はオウンドメディアについての質問ですが、オウンドメディアをISOに置き換えても全く違和感のない内容になります。

変化の時代と言われて久しいと思いますが、ISO(オウンドメディア)を継続していく中で、

- お客様

- 外部環境(会社を取り巻く状況、社会)

- 内部環境(社内の状況)

- 利害関係者(お客様、協力会社、外部提供者)

は、変わっていきます。

ISOでもオウンドメディアにおいても、

- 変わる部分もあれば、変わらない部分

- 変えなければいけないこと、変えずに守ること

もあります。

ISO(オウンドメディア)を新規に導入する場合でも、単純に過去を切り捨て、ゼロから自由に作ればよいと言う場合は少ないのではないでしょうか?

変化の時代と言われ、実際に社内外の環境も変化している今、ISOの導入やオウンドメディアの立ち上げ当初の目的が変わることがあっても、不思議なこどではありません。

むしろ時代や社内外の環境の変化に対し、会社を存続させるため変化に適応していく方が自然であり、それでまったく問題ないと考えています。

ISO9001(品質マネジメントシステム)の要求事項も、ずいぶんと変わっています。

ISOにしろオウンドメディアにしろ経営に貢献していない状況の方が問題だと考えています。

オウンドメディアとは、ベイジさんによれば次の様なものになります。

そもそもオウンドメディアには、「自社が保有するメディア」くらいの意味しかありません。こうしなければいけない、というルールがあるわけでもありません。

ISO9001では、品質マネジメントシステムに関する要求事項は明確にされています。

しかし、要求事項をどの様に実現するかは、ISOを導入する会社が決めることであり、品質マニュアルや関連規定は、品質マネジメントシステムを継続的に改善し顧客満足を高めていくためのルールなので、ルールだから変更しないという考え方はおかしいと考えています。

目的を変えた方が良さそうなら変えればいいし、何を重視するかを変えた方がよさそうであれば、変えてよいのです。

ベイジの社長さんの言葉を引用しますが、同感です。

ビジネスで大事なのは、投資に見合う効果が得られるかなので、自由に、柔軟に、考えてよいと思います。

【目標・指標】

Q6.ISO(品質マネジメント)のKPIはどう設定すればいいですか?

ISOの効果を得るための目標には、例えば次のように様々なものがあります。

- 集客

- 人材の確保

- 暗黙知の共有

- 教育・訓練

- 会社や製品のブランディング

- 組織づくりなど

ISO(品質マネジメント)の方針や目標は、品質方針、品質目標と呼ばれますが、ISOの品質とはモノの品質だけではありません。経営品質と考えても大きな間違いにはならないと考えています。

大企業はさておき、このブログの品質マニュアルなどで想定している20名規模のモノづくりメーカーであれば、会社の品質目標は顧客満足の向上や継続的改善のような文言になりますが、例えば、営業部署の品質目標となれば、より具体的に、現実的には自部署の予算達成を品質目標と考えることもあります。

言葉を替えると、営業予算を達成できるということは、顧客も満足していると考えることができるからです。

つまり、大抵毎月行われている営業会議で、会社の予算達成のために、必然的に営業部署の目標は「営業予算の達成」になりますし、他の部署は営業予算を達成するために何をすればよいのかを考え、目標に設定すればよいことになります。

何のためにというのが会社(社長)のビジョンですし、どのようにが方針になり、目標が全社予算達成であり、例えば各部署の目標は次の様になります。

- 営業は、営業予算の達成

- 技術は、誤りや情報不足のない図面を、適時作成・提供する

- 調達(外注・購買)は、図面通りのモノづくりを納期までに入手する。

- 製造(工場)は、安定した品質、コスト低減

この際、目標に複数の目的(意味合い)を持たせると、KPIはどうしても複雑になります。

この複雑さを嫌い「あえてKPIも置かない」という考え方もあるそうですが、ここでは一般的なKPIを使うことを前提に説明します。

- KPI=Key Performance Indicator=重要業績評価指標

- どの程度目標を達成しているか評価するため指標

- 目標を達成までに設定する中間目標

KPIを難しくする理由の1つに、品質マネジメントで成果を上げる、社長が狙った目的や効果が見えてくるまでには時間がかかるということがあります。「成果が見えにくい期間が短くない」ということです。

例えば、モノづくりメーカーを例にすると、

- 営業からは製品開発が遅い(売れるものがないから、受注が伸びない)とクレームの様に言われている。

- 技術(設計・開発部署)は、既存製品をなんとか製造し販売するのに手一杯で、黙々と目の前の仕事を処理するので精一杯。

このため、営業・技術とも社内的には閉塞感があり、笛吹けど踊らずといった状況になっている。

社内的には、

- 現状を何とか変えたい。

- 世の中の変化、顧客の変化に営業も技術も適応させたい。

という気持ちはある。そこで、

- 製品ライフサイクルを考慮した設計・開発と製造を続けるモノづくりメーカーになるため、品質マネジメントを利用する。

ことを考えてみます。

もちろん、一足飛びにこの様な変化を起こすのは現実的ではなお、階段を登るような段階を経ていく必要があります。例えば、次の3つのステップで進めます。

まずは、短期開発で新製品を出す(量、新製品リリース数重視)

まずは、量、新製品をリリースすることを最優先にします。全くの新製品でなくても構いません。むしろ既存製品の改良などを含め次の様な視点を重視します。

- 目先を変える。新規性というより視点を変えた目新しさ。

- 社内リソースがないので、既存製品流用。社外を利用。

- 商品企画としては、原価率が上がるがこれは受容する。

- 主力商品ほどの利益は狙わない。

- 試作でもいいから形を見せることを最優先にする。

このためのポイントは、

PDCAを早く回し短納期・低予算で新製品を出す!

ことを最優先する、形を速く見せることがポイントです。

理由は、「従来通り」とは違う変化を強いることでもあるため、変化を嫌う力が大きくなる前に「まず結果を出すこと」が重要だからです。

極論になりますが、短納期で製品を出さるのであれば、次の事は許容するというこです。(社内的にどの様に持ち出し扱うかは工夫の余地があります。)

- 損をしなければ新製品開発をやってみる。

- 売れなければ短期間で製造中止とする。

短期開発により主力商品の商品企画、設計・開発の時間を作る。(質、主力商品の基本設計、製造、利益)

既存製品のメンテナンスやサポートで技術が疲弊している場合、

- 製品ラインの整理、統合

に、手を付けられる状態ではありません。

新製品の要求と言う顧客要望と言われる営業からの要求に対し、社内のリソースを極力使わずに新製品を開発することで、技術にも考える時間が生まれます。

技術の中に「自分たちで全部やらなくてもよいのであれば、新製品開発に手をつけることができるかもしれない。」と思う人が出てくればしめたものです。

閉塞感から逃れるきっかけを与え、変化の兆しが見えてきたということです。

ここまで環境ができてこないと、主力商品の基本設計、製造、利益確保を狙った質を求める段階に進めないと考えています。

主力製品の具体的な検討が始めるということは、既存製品を含めた製品ラインナップをどうしていくかについて避けることができません。

例えば、

- 電子部品の製造中止

- ソフトウェアのアップデート

- パソコンやOSのバージョンアップ対応等

についても3年程度の期間でどうなるかはある程度予想できますし、これを前提に既存製品に投入するリソースがどの程度必要で、どこまで実施するかなども考え始めることができます。

私の経験では、ここあたりまで進んでくると、社内の多数が同じ方向を向き動き出すようです。

なお、製品ラインナップの整理・統合においては、

- 既存製品の維持を最優先にしない。

ことが、技術の疲弊を防ぎ、利益を確保するために必須だと考えています。

ほとんどのメーカーにおいて、自社製品及び製造設備などの全てを自社で賄うことはできなくなっていると考えています。

製品ライフサイクルを考慮した商品企画、技術開発、設計・開発、製造

既存製品の整理・統合、主力製品群のリプレイスを進める段階です。

今や業界の垣根さえあいまいになってきますので、この段階にまで進むことは必要なことはご理解いただけると考えています。

そして、本当に難しくなってくるのがこの段階からの製品開発、製品供給です。

正解がありませんので、変わりゆく時代や顧客、外部環境、内部環境に適応して適時KPIを設定・変更して活動を進めていきます。

この様に、新製品の開発ができない状態から、新製品を出すという量をクリアし、次に、主力製品を含めた製品開発の質の問題をクリアし、モノづくりメーカーとして存続するための成果を得るための問題を解決することができると考えています。

量から質へ、質からから成果へと進むに伴い、KPIも当然変えていく必要があります。

会社として成長する段階に合わせてKPIを設定していくことで、成果が出ないと社内で評価され、道半ばにもかかわらず突然中止といったことが減るのではないでしょうか。

Q7.KPIの合格ラインとなる具体的な数字の基準があれば教えてください。

モノづくりメーカーが、KPIとして新製品のリリース数を選んだ場合、粗製濫造(そせいらんぞう)、価格は安いが品質も低い製品を数多くリリースする会社は、経営的にプラスの成果を出していると言えるでしょうか?

むしろお客様に対してマイナスイメージになっているのではないでしょうか?

ちなみに、百均は粗製濫造ではありませんし、絶対に売れると確信を持った商品のみ販売している会社があっても不思議ではありません。

また、会社の目標、KPIは、同業他社と比較できたとしても、ほぼほぼ参考になることはないと考えています。

大事なのは、KPIとして数字の基準を知ることより、自社でやりたいことから逆算して、その会社なりの目標の数字を決めることです。

新製品であれば、次の様な項目が考えられます。この中で、何を優先するかを考えていくと、自ずとKPIは絞り込まれ、KPIの優先順位が見えてきませんか?

- 開発予算

- 開発期間

- 社内開発主体とするか、社外を主体とするか

- 開発する商品の位置づけ

- 主力製品のモデルチェンジ、フルモデルチェンジ

- 市場を探るためのチャレンジ製品

- 製品ラインナップを整理・統合するための製品

- 価格帯

- 何でもできるが高価

- 標準的な価格

- 入門向けにお手頃な価格

数値を決める際には、あまり悩まず(時間をかけず)、仮の数値目標を設定することが有効です。言葉は悪いのですが、始めの内は雑な計算でかまわないのです。

設定した仮の数値目標は、実際に運用しながら数字を上下させて様子をみたり、現実的な数字に変更していきます。

こうすることで、やがて現実的な目標値が見えてきますし、社内的な合意も得やすくなります。

どんなに精緻な計算をしても、机上の空論で得た数値はあくまでも参考値です。

実際の目標では生きている数値が必要になります。まずはざっくりとした数値目標を設定してみて、運用しながら改善していく方法がよいと考えています。

Q8.ISO(品質マネジメント)の成果はいつごろ出ますか?

「品質マネジメントの成果はいつ頃出るのか?」という質問の答えは難しいのですが、次の様に説明するようにしています。

まずは、些細なことでかまわないので、短期(3ヵ月、できれば1ヵ月)で達成できる目標を作って、次のように進めます。

- 短期で成果の出る小さな目標を設定する。

- PDCAは、Doを重視する。

- 目標を達成するために小さなPDCAを速く回す。

こうすることで、小さい目標、身近で具体的な目標を立てて実行することで、PDCAとはどの様なものなのかを体感することができます。

この際、結果は成功でも失敗でも構いません。

成功したら、次の目標を立て、失敗したら失敗しないように原因を考えて再度実行すればよいからです。小さい目標からできるだけ早く結果を見せるとを重視します。

例えば、

- 技術の疲弊、既存製品のメンテナンスで社内開発が現実的に無理な状態が続いている。

- 新製品が出ないので、営業からの「お客様が望んでいる」という、根拠はないが強い声で新製品開発への圧力が高まる。

現実的た対策(計画)としては、

- 社内の開発リソースは使えないので社外開発を選択する。

- 機能は絞り込み今までにない低価格帯の製品とする。

営業からの要求は、次の2つがあります。

- 競合他社と同等の機能で価格は安い製品A

- 今までにない思い切った低価格の製品B

この時は、結果を出す(=製品を出す)ことを最優先するため、新製品Bを短納期で出すことにしました。

そして、新製品Bを出すことで、技術が考える時間を作り出すことにつながり、主力製品の後継機種を開発できるようになりました。

文章にすれば数行ですが、この様にいきなりできたわけではありません。既存製品の洗い出しから製品ラインナップの整理・統合を「製品開発ロードマップ」として作り始め、3年間のロードマップが形になってきた頃に上記の社外開発で機能を絞り込んだ低価格帯製品の新規開発を始めることができました。

「時の運」、タイミングというのはありますが、その運をつかむためには事前に準備をしておかなければなりません。

余談ですが、モノづくりには時間がかかります。上記製品開発でも私の見積では6ヵ月だったのですが、結局1年かかりました。

どんなに準備をしていても、会社全体の製品開発サイクルの様なものがあり、試作品でも実物をお客様に見せる時期がある程度決まっていて、そこに合わせて開発を進めることになったからです。モノづくりは1人ではできないということも改めて学びました。

Q9.問合せ(流入)は増えたものの受注に繋がらず、社内評価が上がりません。どう改善すれば売上に繋がりますか?

例えば新製品の問い合わせが増えたのに受注に繋がらない理由には、2つあります。

- 本当に受注に繋がっていない場合

- 受注に繋がっていることが分からない場合

理由1.本当に受注に繋がっていない

新製品が受注に結びつかない理由には、次の様なことが考えられます。

- 製品を知る人が増えていない。

- PR不足

- 興味を持つお客様が最初から絞り込まれている。

- 特定のお客様向けに企画したのが外れている。

- 入門機なのに、ベテラン向けに紹介をしている。

同じ製品紹介でもお客様は様々です。

お客様が使う計測器として分類すると、これまでは高価な専用機でしか計測できなかったのですが、

- FFTアナライザーで音や振動を測る ⇐ 従来製品

- 機能を絞り込むと単機能の騒音計や振動計 ⇐ 新製品

- 簡易的ならスマホアプリでも ⇐ 簡易的な製品

これを、お客様のニーズとして分類すると、

- 施設内の騒音がどこでどの程度出ているのか調べたい。 ⇐ 音の計測

- ある特定の音がどこから出ているか調べたい。 ⇐ 音源探査

といった様に、同じ製品を紹介するにもかかわらず、お客様にとっての入り口は実に様々です。

予想外、想定外は、ひとまず例外として横に置いておくとしても、製品の使われ方については、社内に限らず自由な発想で、白紙的に考えてみることが有効だと考えています。

ISO9001:2015での組織の知識に関連する、暗黙知、社内では気付いていない強みである場合も珍しくありません。

そてい、1度だけではなく何度でも、必要であれば定期的に意見を交換できる場を作るのもよいと考えています。この場合は、無理なく続けられるやり方に変えていくことがポイントです。

大切なことは、「受注に直結する」お客様、見込み客に直接響く製品紹介をすることです。そうすることで、いつ、どこで、媒体は、内容はなどを決めて製品紹介(営業活動、販促活動)を進めることができ、受注に直結することが見えてくるのではないでしょうか。

お客様のニーズ、製品の使い方を調査・分析していくことで、

「ベテランの営業だから受注できた。」から、

「あるニーズに新製品のこの部分が響いたので注文がきた。」

と分析できるようになるのではないかと考えています。

理由2.受注への影響が把握できていない(成果が出ていることが分からない)

これは、「実際には成果が出ているのですが、それに気づいていない」という場合です。

受注に結びつかない理由には、問い合わせた製品が良くも悪くもお客様の思った通りで、当たり前ですがお客様の都合で予算化や執行が進み、なにがきっかけとなったのが、選定理由など全く分からない場合があります。

この様な場合には、問い合わせ、見積依頼、受注といった主要な結節点で、お客様にヒアリングしてデータを積み重ねていくことが必要です。

ここでは、新製品リリースが受注に繋がっているのですが、次の様な新製品が成果に繋がっている情報を持っていない、あるいは、情報はあるのに気づいていない場合について説明します。

- 新製品のリリースと問い合わせ(引き合い)

- 見積件数

- 受注内容

- 製品を選んだ理由

- 購入した理由

- 受注までの過程

- 上記情報の見方や関連性が分かっていない。

この様な場合には、新製品と受注(成果)との関連性が分からないからといって、成果が出ていないと短絡的に決めつけず、様々な角度から分析する必要があります。

前例がないことをやっているのであればなおのこと、様々な角度、視点から分析し、どのようなデータや指標が必要なのかを考え続けることが大切です。

客観的なデータがない状態では、どれだけ個別の案件を並べても、一例の範囲を超えることはありません。このため、関係者で合意できる内容(推測を含めた新製品と受注との因果関係)に落とし込むことはできないと考えています。

まとめた人の苦労や達成感は、とても大きなものとなり、その人個人にとっては貴重な経験となるのですが。

【企画・題材】

Q10.製品(商品企画)は質と量とどちらが重要ですか?

製品や商品企画の質と量、これは間違いなく、質が重要です。

製品アイディアやヒントであれば、ある程度の量がなければ進まないこともありますが、数あるアイディアやヒントやその組み合わせにより、新製品や商品企画をする製品が、漠然としたイメージからリアルな製品へと形が見えてくるようになります。

漠然としたイメージが、モノクロのイラストになり、リアルな写真に近づき、色が着き、動き出すようになる感じなのですが、伝わるでしょうか?

質の良い製品は、お客様に受け入れられる可能性が高くなり、受注を積み重ねることでヒット商品になることもあります。

一方、質の悪い製品は、ブランドや会社のイメージがよくなるどころか、ネガティブなイメージが広まりやすく、受注はおろか製品サポートやクレームなどの対応ばかりが積み上げられてしまいます。こうなってしまうと、新製品の要望を出した営業でさえお客様に製品を紹介するどころか薦めなくなってしまいます。

良質な製品がヒット商品となれば、ほぼ自動的に問い合わせ、見積、受注が続き、長期間にわたり販売が継続します。経営的にもプラスの材料が増え、モデルチェンジや製品展開を増やすことなども検討できるようになります。

少数の良質な製品により、標準的な製品を開発・製造・販売することができ、会社やブランドの製品ラインナップを拡充し、既存の顧客層に詳し、隣接する業界やこれまでに考えたこともなかった業界や顧客層にアプローチすることも現実的な視野に入ってきます。

新製品を出せばよいというわけではありません。あくまでもお客様が購入してくれる製品を出さないと会社として存続させていくことができるということです。

会社を存続させるために新たな顧客層や業界に提案する新商品も必要になりますが、失敗するほどの人や予算をいきなり投入するのではなく、失敗しても許容できる限定的な範囲で人や予算を使い試していくことが重要だと考えています。

時には、これまでが過剰品質であったがために、新製品の品質が低いようにみえる場合もありますが、会社として保証する品質がどこまでなのかを見直すよい機会にもなりますので恐れずチャレンジすることが重要です。

何もしなければ何も変わりません。

「石橋を叩いて壊して、作って渡る」と言われてしまうわたしででありますが。

新製品に限らず、様々な取り組みにチャレンジすることで、困ったときに限らず「あの会社に聞いてみようか」といったケースが出てきますし、結果として会社の経営に貢献していく(役に立つ)と考えています。

ところで、質のよい製品、商品企画というのは、言葉としてはきれいなのですが、ある種の理想論のように聞こえてしまうというのも事実です。

新製品の質を定量的に、数値として評価することが現実的には難しく、さらに属人化を避けることも同じように難しいです。

例えば、新製品の質を重視するとはいっても、ある程度の製品数は欲しいし必要だということは普通にあることです。

新製品を出すことが最優先な場合、質と量のバランスを取ることと、量という制約がある中で質を高める力量を高めていくことが必要です。

質の高い製品を作るためには、質の高い製品を作る機会が多くならないと難しいです。室にこだわり過ぎて量が減り、結果的に質の高い製品を作る力量を向上させる機会がなくなてしまうのでは本末転倒になってしまいます。

最終的に大事なのは質であることに間違いがないのですが、その過程では量をこなすことも必要になると考えています。

Q11.製品(品質マネジメント)において、BtoBとBtoCの違いはありますか?

個人向けの製品を製造・販売するBtoBと企業向けの製品を製造・販売するBtoCにおいて、どちらもお客様相手と考えればいかに列挙する基本的な考え方は同じです。

- お客様を決める(想定する)

- お客様が関心を持つテーマを決める(想定する)

- お客様に合わせた良質な製品を作る

- お客様の目に触れる場所、手段、媒体で紹介する。

- 受注・販売した結果から、想定通りに売れたのかなどを検証する。

なお、参考までにBtoCとBtoBの違いについてベイジさんのBtoCとBtoBのオウンドメディアの違いの表を以下に引用します。

15個の項目で比較していますが、例えば新製品について各項目で分析してみると意外な気づきが得られるのではないでしょうか。

BtoCとBtoBの違い

| BtoC | BtoB | |

|---|---|---|

| ①対象 | 生活者 | 企業 |

| ②顧客数 | 多い(特定しにくい) | 少ない(特定しやすい) |

| ③購入者と利用者 | 同じ | 違う |

| ④関与者 | 1人 | 複数かつ多層 |

| ⑤決定方法 | 独断 | 協議 |

| ⑥選定基準 | 好意・納得感 | 経済合理性 |

| ⑦目的 | 所有、体験、課題解決 | 課題解決 |

| ⑧思考の傾向 | 情緒的 | 論理的 |

| ⑨検討期間 | 短期 | 長期 |

| ⑩個別性 | ない or 少ない | 多い or オーダーメード |

| ⑪購買単価 | 少額(数百円~数万円) | 高額(数十万円~数億円) |

| ⑫スイッチ | 容易 | 困難 |

| ⑬決定要因 | 少ない・判断 | 多い・複雑 |

| ⑭情報量・判断 | 多い・判断可能 | 少ない・判断困難 |

| ⑮購入イメージ | 容易 | 困難 |

言葉が固いと感じていますが、言葉の意味(定義)をきっちりしている故のようです。

Q12.BtoBでまず手をつけるべき題材があれば教えてください。

BtoBと言っても業種、業態は様々です。

新製品や商品企画の場合、「成果を出した方が社内で支持されやすい」という原則があると考えられます。

特に従来と違った製品や企画の場合、「結果を見せろ」と言われても、その結果を出すための製品や企画だったりするので、小さく速く結果を出すことを最優先とすることもありました。

この原則を意識して、より成果に近い製品や商品企画から、手を付けるべきです。

売れれば営業が不平不満を言うことが減り、商品企画や技術への変な圧力も減っていきます。

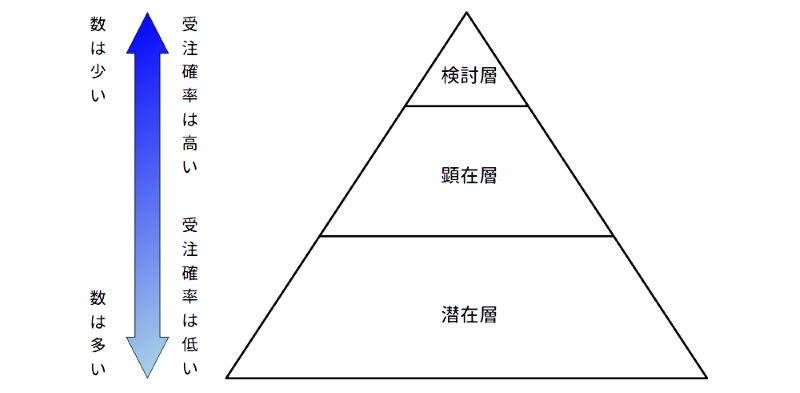

下図「購買層(お客様)の購入段階と人数」は、ベイジさんの購買のファネルの図を上下逆にしたものですが、新製品や商品企画の優先順位をどの層に求めるかを考えるというのは、優先度を考える際のヒントになります。

具体的には、下図において、より下部にいる顧客が求める製品(商品企画)を優先した方がよいということです。

目的にもよるのですが、どの層を狙った製品(商品企画)であるか意識することで、製品や商品企画のイメージを具体化していく際のヒントにも繋がります。

図 購買層(お客様)の購入段階と人数

Q13.製品(商品企画)に独自性を出すコツはありますか?

画期的な新製品というのは、ゼロとは言いませんが滅多にありません。

2000年代から顕著な傾向になってきたと考えていますが、メーカーにとっては新製品であっても、お客様にとってはもはや目新しい商品でなく、違いがあったとしても興味をひくものではないことが多く、独自性、個性を出すことが難しくなっています。

このため、従来製品と中身は同じでも、独自性として機能を絞り込み価格設定を見直し(事実上の値下げ)をしているようなケースもあるようです。

類似製品と比べた場合にある程度の独自性は必要です。

しかしながら、独自性にこだわり過ぎると、お客様を無視した社内目線での独自性になってしまいがちです。

新製品の独自性ありきではなく、どうすればお客様が満足する(喜ぶ)製品となるかを優先して考えることが必要になってきます。

お客様が満足する、喜ぶ製品(あるいは機能)であれば、自ずと独自性が発揮されていることになると考えているからです。

類似の製品であっても、その製品が使われる業界、製造・販売しているメーカー、そして、その製品そのものを作り出している工場や人は同じではありません。

お客様が満足する(喜ぶ)ことを突き詰めていくと、自ずと個性として表にでてきたり、使用感や信頼性のイメージとして自然発生的に作られていきます。これこそが、独自性なのだと考えています。

自社製品の独自性や良さにメーカー自身が気づかない理由として、次の2つがあります。

- 固定観念(客観的根拠のない思い込み)

- (失敗を恐れ、前例を変えたくないと思う)リスク意識

従来製品にとらわれない新製品や商品企画を実現するためには、新しいことに挑戦することを許すというよりは、当然限度はありますが失敗を許容する組織風土(会社の雰囲気)が必要です。

もちろん、経営(会社の存続)に影響するような失敗は許容できませんが、新製品や商品企画においてある程度の範囲内であれば、お客様を喜ばせる(ISOでいう顧客満足)という目的に対して、自由で柔軟な発想を否定しないで受け入れることが、製品や商品企画に独自性を与え、成功する要件の1つだと考えています。

Q14.専門的で難解な業界のお客様を支援するとき、どのように提案しますか?

この質問は、モノづくりメーカー共通の悩みではないでしょうか。

- メーカーからすれば同じような範疇であるように見えることが、お客様にとっては違いがある。

- 部分の違いが決定的に重要で必要であり、メーカーが対応しないといけない。

- 特定のお客様向けの専用品を開発・製造・販売することが現実的でない。

- 結果的に製品の設計や仕様などが複雑になってしまい、メンテナンスや機能変更・追加に多大な工数が必要となる。

こうなっては、製品を販売するメーカーとしては、自ら消耗戦を選んでいるようなものです。

いかにして、専門的で難解なお客様の知識を増やすかは、ベイジさんの取り組み方が参考になります。

ベイジさんでは、プロジェクト開始段階での知識がゼロに近いことも多いそうですが、これを補うために以下のようなプロセスを経て、顧客理解を深めてから、コンテンツのプランニングなどを行っているそうです。

以下、引用した内容ですが、

- 事前に調べられることは事前に調べる。

- 分からないことは質問する。

- 相互にコミュニケーションを図る。

という当たり前のことを当たり前に行うということであると理解しています。

- デスクトップリサーチ(ネットに開示されている情報からリサーチする)

- ヒアリング(50~100項目の質問シートをもとに、顧客に直接聞く)

- ワークショップ(ペルソナやジャーニーマップを一緒に作る)

- ユーザーテスト(ペルソナに近い被験者にサイトを使ってもらう)

- ユーザーアンケート(ペルソナに近いユーザー複数名にアンケートを取る)

- アクセス解析(サイト上のユーザー行動を定量的に把握する)

- 競合分析(競合サイトからアイデアを得る)

専門的な業界を理解するには、インプットを増やすしかありません。それ以上の近道はないのではないと思います。

分からないことは、調べる、聞く、学ぶしかありません。

Q15.適切なペルソナ(架空の顧客像)を作るコツはありますか?ターゲットの種類が多い場合はどうしますか?

新製品や商品企画を作る場合、お客様を明確にした方が、内容がぶれず、理路整然とした形になりますので、この意味でペルソナ(架空の顧客像)を作ることが有効です。

ペルソナは架空の顧客像ですが、架空だからと言って想像だけで作ってはペルソナを作る意味がなくなってしまいます。客観的な情報を元に作ることが重要です。

架空の顧客像に直接・間接的につながる客観情報がないからといって想像で作ってしまうと、会社や担当者などが想像に都合の良いペルソナになってしまうからです。

いざ、客観的な情報を得てペルソナを作ろうとすると、それなりに重厚長大な調査が必要になりますし、その調査結果もどこまで信頼してよいものなのか、結果的に現実的ではないことになりがちです。

そこで、お薦めの方法というわけではないのですが、私が商品企画を担当していた時の例をご紹介します。

難しい方法ではありません。その製品のユーザーの使い方、目的と手段(何のために、そ使い、何をしているか)を調べることです。

例えば、

- 会社の設計・開発担当者の使い方

- 会社の製造・試験担当者の使い方

- 大学などの研究機関での使い方

- 担当者の使い方

- 私も限られた使用方法ではありますが、実際に使った経験は商品企画に説得力をもたせるのに有効でした。

ペルソナの限界は架空の顧客像であることですが、実際のユーザーを想定することで同じような効果を得ることができます。

実際のユーザーであることのメリットとして、同じ想像であっても現実的な力が働き、良いアイディアに繋がることもあります。

実在のユーザーを想定することで、例えば仕様を決める際にも、教える側と、指示された通り実施する使い方とでは求めることが違う事に気づくこともできます。

複数のユーザーの使い方をまとめる際には、主要な使い方、代表的な使い方でまとめます。

各ユーザーは、その様な使い方をする代表的な人、各々は1例なので、ユーザーの特性などを細かく・深く分析しても労力にあった成果(データ)は得られないと考えているからです。

むしろ、様々なユーザーであっても、抱えている課題、ニーズ、動機、思考過程などで分類してみると、製品に求められていることを全体的につかむための参考になります。

その結果、

- 使われ方は似ているが、製品としては似て非なるモノになる。

- 使われ方は違うが同じ製品でカバーできる。

といったことが見えてきます。

Q16.製品を使い続けていただけるリピートを促すためにはどうすればいいですか?

同じ製品を使い続けるメリットが、お客様とメーカーの双方にないと、

- 同じメーカーの製品を使い続ける。

- 類似製品に流れない。

様にすることは難しくなっています。

分かりやすい例になっているかどうか自信はないのですが、次の様なイメージです。

- パソコンの購入先

- 特定のメーカーでなければというのは特殊用途のみで基本コストパフォーマンスで決める。

- スマホの購入先

- iPhoneでなければダメとiPhone以外でもよい。

リピートを促す手段、継続して買って頂くために何をするのかを考えることに、私は違和感を感じます。そういったアプローチが嫌いなこともありますし、お客様が同じメーカーの製品を買い続ける理由は、

- その製品の質がよい。

- コスト的にも見合っている。

からだと考えているからです。

同じメーカーの製品を買い続けないというのは、お客様に買い続けることによるメリットがないとも考えられます。

本当に良い製品であれば、お客様にとって魅力のある製品であり、結果として使い続けたいという気持ちになるのではないでしょうか。

お客様が買い続けるための手段を考えるのではなく、どうすればお客様が買い続けたいと判断する製品になるかを考えることが重要であり、より本質的な命題です。

この問いに正解はありませんが、考え続けることが大事だと考えています。

【運用体制】

Q17.製品開発は外部に委託するのと内部で製作するのとどちらがいいですか?

モノづくりメーカーの製品開発は、どこまで自社で開発(内製)するかの話に置き換えることができます。

モノづくりのプロセスをざっくり分ければ次のようになります。

- 商品企画(アイディア)

- 設計・開発(試作まで)

- 製造(量産)

モノづくりの例としては身近な例ではありませんが、次のようなケースがあります。

- Appleやキーエンスの様に、製造を外部に委託する(製造委託)。

- 日本の自動車メーカーは、全て内製しているように見えますが、外部から購入している部品も少なからずあります。自動車を構成するすべての部品について、設計・開発から製造までやっているわけではありません。

- その他中小のモノづくりメーカーにおいても、商品企画から量産まで内製しているケースもありますが、多くはないと思います。(根拠となるデータがないので、私の思い込みかもしれません。)

モノづくりメーカーにとって、特に量産する場合には、全て自社開発(内製)がよいとは言い切れず、その製品によって外部委託(製造委託)するかを決めていくのが現実的です。

一般に、外部委託と社内製作(内製)では、下表(ベイジさんの表を引用)のような違いがあり、どちらにしても一長一短があり、どちらが良い・悪いといった二者択一の問題でもありません。

表 外部委託と内部制作の違い

| 外部委託 | 内部制作 | |

|---|---|---|

| コスト | 高い | 低い |

| スピード | 速い | 遅い |

| クオリティ | 安定 | 不安定 |

| 教育 | 不要 | 必要 |

| 知見の蓄積 | 少ない | 多い |

| 失敗確率 | 低い | 高い |

| 安定供給 | しやすい | しにくい |

| 組織への影響 | ほとんどない | かなりある |

※この表はベイジさんの「オウンドメディアに関する27の質問に2万字で回答します」から引用

外部委託は、経営視点でみるとコストがかかります。

内製はコストがかからないわけではありませんが、外部委託と違いコスト(金額)として意識しにくい特性があると考えています。

コストをかけても外部委託をして得られるもの、それはスピード(時間)です。

委託先にもよりますが、プロに委託すればアイディアを短納期で形(製品)にすることもできます。

ただし、長期間の量産前提の場合、いわゆる量産効果による原価低減は見込めなくなります。

その他、外部委託には次のような点にも中が必要です。

- 設計から委託した場合、自社に設計ノウハウ(知見)は残りません。

- 製造委託した場合、自社に製造ノウハウは残りません。また、製造段階での設計へのフィードバックも期待できません。

つまり、外部委託の場合は、目的を明確かつ具体的にした場合に、短期間で成果を上げたい場合には、有力な選択肢になります。

例えば、外部委託を利用すれば、これまで社内的になかったアイディアや考え方を広めるために、短納期で形を見せることも可能になります。

一方の内部製作のメリットは、ノウハウ(知見)が社内に残すことができることです。

ここで、「社内に残る」と言い切らないのは、何度でも同じ失敗を繰り返す組織の場合、そもそも客観的な記録(文書に限らず)が全く残らず、すべて個人の中にしまい込まれ表に出てこないという現実があるからです。

内部製作のノウハウを残すことで、例えば商品企画、設計、製造でのつまずきやアイディアだけでなく、得意なこと(強み)もしだいに具体的なイメージになってきます。こうなってくると、製品の骨格となるようなノウハウが社内に蓄積され、共有されるようになってきます。

たかが記録、されど記録、人の記録に頼らない使える記録を残していくことが、その会社の知識や強みなどとして認知される基礎となっていきます。

これは、時間のかかることではありますが、外部委託ではほぼ得られないメリットです。

モノづくりメーカーの製品開発に限りませんが、

- 目的に応じ外部委託を利用する。

- 長期的な視点で社内開発(内製)とする。

といった様に、目的に合わせて使い分けることが重要です。

Q18.製品開発を社外に依頼する時に気を付けておくべきことはありますか?

設計から、あるいは、製造のみ委託する場合、何をどこまで委託するかを明確にする必要があります。

例えば、次のような選択肢がある場合を想定します。

- 商品企画 → 社内

- 設計・開発 → 社内 or 社外

- 製造 → 社内 or 社外

実際に委託する場合、次のことを明確にする必要があります。

- 特に設計から委託する場合には、商品企画(コンセプト)に関する情報について、何をどこまで開示するか。

- 製造について何をどこまで委託するかにより、設計に関する情報をどこまで開示するか、設計をどこまで依頼するか。

モノづくりでよく言われる、図面や仕様の話とは少しニュアンスが違います。

むしろ文書化されていない情報(メーカー内の暗黙知、業界の常識など)や、依頼側が気付いていないノウハウなどの取り扱いについても考慮する必要があります。

例えば、自分たちが不得意なことや新しいことを依頼する場合や、自分たちが知っている設計や製造のことを委託する場合でも、秘密保持は当然として、お互いにコミュニケーションを取れる関係を構築する必要があります。

端的に言えば、同じ言葉を使っていてもその意味が違うことが普通だからです。同じようなモノを扱っていても、会社が変われば使っている言葉が違います。

「普通」という言葉は、コミュニケーションをとる場合に本当に便利ですが、人により意味が違うやっかいな言葉、難しい日本語です。

委託した業務を始める場合には、次のようなこともあらかじめ決めておく必要があります。

- 連絡方法や連絡手段

- 確認方法やチェックリスト(必要ならば書式も)

- 委託内容のスケジュール

- 変更管理(誰の承認で変更するかなど)

委託するからといって丸投げしたのでは、よい成果を得ることはできません。もしできたとしても、それは運がよかっただけのことです。

依頼側の担当者や責任者としては、コミュニケーションを維持するのは当たり前ですが、それに加えてリスク管理も必要です。

ここでいうリスク管理は、リスクアセスメントとかを言っているわけではありません。

以下は、私が経験上実施してきたことで、一般化されたことではありませんが、一例として紹介します。

リスク管理とは、

- 委託する業務(プロジェクト)のリスクになることを事前に洗い出し、

- プロジェクトの成否や納期に最も影響を与えることを明確にし、

- そのために何を(誰の状況)を把握するかを見極め、

- プロジェクトの進行と共に発生する変化(変更点)を管理していく

ことです。

最もリスクが高いと判断した担当者の作業をやりやすくするように、邪魔が入らないように環境を整えるといった配慮も有効です。

時には、プロジェクトの中断や中止も考えなければいけない場面もありますので、そこは腹を括っておくようにしています。

腹を括るといっても社員としてなので、社長の決断とは次元が随分とことなる話だとは思っています。

Q19.自社製品を社内で継続して開発するためのコツを教えてください。

モノづくりの場合、商品企画は商品企画室といったように、企画専門部署がある場合もあれば、商品企画はお客様に近い方がよいといった理由から販売促進(営業支援)を担当する部署と一緒に企画をまとめるケースもあります。

専門部署がない場合には、プロジェクトとして商品企画から設計・開発をすることが多いと思います。

どちらが簡単かとは、一概に言えないのですが、専任の組織や担当者がいる場合の方が確実に製品・開発を進めることができます。

プロジェクトの場合には、メンバーの選定、プロジェクト・チームを支え守る偉い人の確保なども必要になってきますので、社内のコミュニケーションというよりは社内政治をうまく仕切る人が必要です。

売れる製品を作ることと直接の関係があるわけではないのですが、新製品開発を進めるためには必要な役割であることは事実でした。

メンバーが専任の方がよいというのは、本業と兼務とでは事実上本業が優先されるからです。これは、小さな会社やチームになればなおさらです。

大きな組織でもプロジェクトに必要なメンバーは限られるのですが、小さな組織よりは融通がききます。

小さな組織で製品開発などのプロジェクトを進めるポイントは、主要メンバーが本業と兼務できるように、できるだけやりやすくなるように環境を整えることが重要です。

例えば、次の様なことがポイントになります。

- プロジェクトのための作る書類や記録は、本業と兼用できるものは流用し、新規に作成するものを作らない、増やさない。

- 会議のための会議になりがちな定例会議はやらない。

- プロジェクトのリーダーが、進捗を確認し、調整が必要、共有が必要な情報があれば、様々な手段でメンバー間で共有する。

- 顔を合わせる必要があれば、その場を設定する。

質問の「自社製品を社内で継続して開発するためのコツ」は、「無理なく製品開発(プロジェクト)を進めることができる方法を考える。」ということです。

Q20.商品企画(製品開発)の仕組み(運営体制)を作るにあたり、どのような人が適任ですか?

一般化するのが難しいのですが、モノづくりメーカーの商品企画(製品開発)の仕組みづくりについて、次のような人をリーダーにして体制を作るのが良いと思います。

商品企画やモノづくりのプロジェクトを進める(マネジメント)するためには、「モノづくりの技術を知らないと・・・。」と言われることもありますが、そんなことはありません。

もちろん、設計者や製造の人と話をできるだけの知識は必要ですが、専門的な知識は必ずしも必要ありませんし、時と場合によっては知識が邪魔をすることもあります。

それよりも、企画する製品の使い方を知っている、できれば使えることの方が重要かつ必要です。実際のユーザーは、やりたいことができればよいからです。

少々脱線しますが、モノづくりとは、次のようなことだと考えています。

- 購入者(お客様)にやりたいことがある。

- 商品企画は、お客様がやりたいことの内、何をどこまで製品に含めるか考える。

- 技術(設計・開発)は、商品企画が要求するお客様がやりたいことを仕様化し、仕様に基づき、設計する。

- 製造は、設計に基づき実際にモノを作る。

- 作りやすい設計への変更やコスト削減などを技術にフィードバックする。

モノができてきたら、

- まずは仕様を満たしているか。

を確認します。

次に、

- 要求(お客様がやりたいことができるか)

を確認します。これは妥当性確認と呼ばれるもので、現実的には商品企画が判断します。リリース後にお客様にヒアリングして確認する場合もあります。

こうして、最初の製品がリリースされます。

この様な理由で、商品企画やプロジェクトのリーダー(推進役)は、お客様のやりたいこと、製品の使い方が分かることが重要だと考えています。

- お客様がやりたいことができる製品なら、購入するお客様がいます。

- 社内で作りたいものを作っても、それが売れかどうかは別問題です。

ある機能や仕様について「お客様が求めている」という言葉は、一見正しいように聞こえますが、「その機能や仕様があれば買う。」とお客様が言っているわけではないことに注意が必要です。

公の場で言うともめるだけですが、商品企画担当やプロジェクトのリーダーであれば心に留めておくことをお勧めします。

話は戻って、商品企画担当にはどのような人が適任かというと、次のようになります。

- これから作ろうとしている製品について使う側の知識がある。

- 要求(お客様のやりたいこと)を聞いて、社内の同僚や技術、製造に自分の言葉で説明できる。

- ビジネスに対するこだわりや情熱、熱量がある。

- なぜか売れると確信している。(第三者がそれを否定できない)。

商品企画の仕組みを管理する人にはどのような人が適任かというと、商品企画、製品開発、プロジェクトマネジメントも同じだと考えていますが、次のような人になります。

- 主張することはして、妥協するところはする、社内調整ができる人

- 人の話(言い分)を聞ける人

- 困ったときに声をかけられる、話を聞いてもらえる人

抽象的ですが、どんな人かは伝わりませんか?

人数が少ない会社でも、この役割としている人はいるはずです。

そして売れる商品開発、成功するプロジェクトは、リスク管理をいかにするかにつきます。

商品企画やプロジェクトマネジメントについては以下もご参照ください。

Q21.良質な製品を生み出し続けるためのコツはありますか?

この質問の難しさは、何をもって「良質」とするかにあります。製品の質といっても、仕様を満たすといったモノの質にとどまらないからです。

2000年代の自動車業界では、快適性、乗り心地といった感性と呼ばれるようなものをどの様にして評価するかが検討されていました。

例えば、自動車の音質評価があります。

- 社内の音は、運転手、助手席、後部座席、車の大きさや種類でも何が快適、心地よい、必要な音というのは様々です。

- 社外の音では、ハイブリッド車は静かすぎて、歩行者の背後から近づいても気づかれないといった新たな課題も生まれました。

自動車の快適席については、以下をご参照ください。

良質な製品を生み出し続けるには、何をもって「良質」とするのかを定義する必要があります。

図面や仕様書通りなのは当たり前で、図面や仕様書に表されていない次のようなことについて、定義するということです。

- 社内の暗黙知

- 昔からこうしているが理由がはっきりしないことは、ひとまずそのまま受入れておき、理由や再検証をすることは必要です。

- 業界の暗黙知

- 業界内では当然のこととされていること。

図面や仕様書以外の設計文書については、以下をご参照ください。

製品の質という面で、車を例に思いつくまま列挙します。

- ドアを開ける時のドアノブの形状、開ける動作時の重さ

- エンジン始動スイッチの押し具合

- 運転手にとってのエンジン音

- ハンドルの重さ、キックバック

- 加速原則の具合

- ハンドル操作とカーブ時の車の挙動

- 高速道路での直進安定性、レーンチェンジ

- 車庫入れ、車庫だし

質を定義する項目が多すぎると思えば、

- まずは重要と考えるものからピックアップして決めてみる。

- 部品レベル、アセンブリ(組部品)レベルで考えてみる。

といった進め方があります。

「品質とコストは、設計で8割決まる」と言われています。

モノづくりでは製造コストばかり議論されますが、品質とコストは設計で8割決まってしまうのなら、製造は残り2割の部分で品質とコストを追及していることになります。現実的には、ほぼできることはやり尽くしているのではないでしょうか。

第1部 ものづくり基盤技術の現状と課題

第1章 我が国ものづくり産業が直面する課題と展望第3節 製造業の企業変革力を強化するデジタルトランスフォーメーション(DX)の推進

2.設計力強化戦略

(1)品質・コストの8割は設計で決まる

引用先:内閣府ホームページ

良質とは何かについて考えることなく、いきなり商品を企画したりモノづくりをするのでは、質とコストをバランスさせた製品をリリースするのは、どの様なモノづくりメーカーでも難しいと考えています。

Q22.社内の一体感がない場合、どの様に新製品を作るのがよいですか?

新製品開発の問題ではなく会社の問題ですが、2つの方法について説明します。

まずは新製品、社外リソースで形を見せる

既存製品のメンテナンスなどで技術が疲弊し、新製品について社内で話もできないような場合や閉塞感に包まれているような場合には、新製品を形にして見せることを優先し、社外(設計や製造を含め)を利用した結果、

- 新製品が出る → とりあえず営業のフラストレーション解消

- 社外の技術リソースを利用 → 技術に時間的余裕を与える

ことになり、その後主力製品の新製品検討が始められるようになった事例があります。

営業と技術の共同作業(体験実習)

一体感がないということは技術と営業との仲が悪い、コミュニケーションが取れていない場合になります。この場合には、技術とか営業とかの境を取っ払って、実験や体験をする方法がお勧めです。

座学だとどうしてもつまらないので、実験や体験を選ぶことで、共同作業というよりは一緒に何かしたという同じ経験を共有できることが重要です。

以下は、新人研修など職種を選ばずに行う実習の一例です。

ベイジさんのこの質問の回答の一部を以下に引用します。様々な職種に応用できる内容だと考えています。

Webサイトを作るときのワークショップに、マーケティング担当と営業担当を同席するようにして、共同作業をするそうです。

ワークショップの目的は、Webサイトに関する有用なアイデアを出すのが一番の目的だそうですが、お互いを理解し一体感を生み出す副次的な効果も期待しているそうです。

意見交換をする、話し合う場を設け、コミュニケーションがとれるようにするということが重要なのだと考えています。

引用先:ベイジ 「オウンドメディアに関する27の質問に2万字で回答します」

Q23.社員の文章力を上げるには、具体的にどうすればいいですか?

文章力、日本語力と言ってもよいと思います。

モノづくりでの文書で思いつくものを上げてみると、

- 商品企画書

- 仕様書

- 製品の取扱説明書

- 製品カタログ

- Webサイトの紹介記事

など、結構いろいろあります。

この他にも、

- 社内・社外問わずメールによるやり取り

- 議事録の作成

などもあります。

ある程度ひな形(定型のフォーマット)はありますが、項目が決まってはいるものの中身については様々です。

「文章力を上げる」ということは、良質な文章、良い文章ということになるのでしょうが、これまた定義があいまいです。

同じことを伝えるにしても、何のための文章かという目的によっても、人によっても、良い文章というのは変わってしまう難しさがあります。

とはいえ、作家やライターを目指すわけではないので、ある程度までは文章力は上げることはできると考えています。

プライベートであれば、読書や日記を続けているとそれなりの文章(作文)は書けるようになります。文章を書くのが苦手な人も書き続けることで苦手意識が弱くなっていきます。

新入社員に限らず、日報やレポートを書くことも多いと思います。

- 日報の良いところは毎日文章を書くということです。

- レポートは、何のレポートかにもよりますが、目的に応じて情報を整理しまとめる練習になります。

いずれにしても、量をこなすことが重要です。

毎日コピペの日報では、残念ながら文章力の向上は期待できません。

日報では1日の業務内容を報告するといった結構アバウトな指示を受けてまとめることになります。文章にすれば、原稿用紙1枚(400字)から2枚程度(1000字程度)にはなるのではないでしょうか。

これを毎日続けるとよいトレーニングになります。

また、日報やレポートは、他の人が見ます。見せられる文章を書くということもポイントです。

文章のテクニックとしては、ベイジの枌谷氏のポイントを以下に引用します。

丁寧に説明しようとしてしまうのか、メールが長いと言われることもあるので、結論からシンプルにを心がけています。

テクニック的なところとしては、以下を意識して文章を書くといいのではないでしょうか。

- 無駄な言葉を削る(情報を減らさず文字を減らす)

- 抽象語を使わない(できるだけ具体的に書く)

- 一文を短くする(主語と述語のシンプルな構造に近づける)

- あるあるな話を混ぜる(共感度を高める)

- 結論から書く(○○である、なぜならば、の構造)

- 言葉のリズムを意識する(滑らかな流れを作る)

- 常套句にまとめない(文章の個性を削らない)

- 箇条書きを併用する

- 図を活用する

- MECEで構造化する(抜け漏れなく階層化する)

- 前提を省略せず丁寧に書く

- 既知のことと比較して基準を与える

- 具体的なエピソードや個人的な経験を混ぜる

文章を極めようとすると際限がなくなりますが、オウンドメディア用と考えれば、それほど高度な文章力が求められるわけではありません。

そのため、日々文章を書く習慣と、いくつかの心がけで、最低限の文章力は身に付くのだと思います。

引用先:ベイジ 「オウンドメディアに関する27の質問に2万字で回答します」

- 参考:MECEとは

- Mutually(お互いに)、Exclusive(重複せず)、Collectively(全体に)、Exhaustive(漏れがない)の頭文字を取った用語、「モレなく、ダブりなく」ということ。

Q24.社員に商品企画のアイディアを出してもらうための人事評価、インセンティブなどの制度はありますか?

この質問は、オウンドメディアのコンテンツについての質問だったですが、商品企画に当てはめてみました。

例えば、商品企画のアイディアに対し、人事評価でプラスにする、インセンティブ(報酬)を与えると、大きなマイナス面が生じてしまうと考えているため、私は反対です。

報酬を得るために商品企画を出すということは、報酬がなければ商品企画を出さない、考えなくなるということになってしまうと考えているからです。

また、1つのアイディアが形になり、リリースされ、売れるというのは、商品企画を担当するものからすれば「売れる商品を企画する」という当たり前のことでもあります。しかし、実際にはそんなに簡単なものではありませんし、1人でできるものでもありません。

そもそも、報酬を得るための商品企画やアイディアが、お客様が満足して買って下さるような製品につながるとも思えません。

偶然やまぐれ当たりはあると思いますが、偶然が続くことはありませんので、会社としては商品企画が続かなくなるリスクはかなり大きなものだと考えているからです。

この質問は評価や評価制度の話になってしまうので、ここでの回答はここまでとします。

【その他】

Q25.成功しているBtoB企業の商品開発を教えてください。

私が知っているBtoB企業の商品開発を、トップダウン型とコミュニティ型に分けてみます。

トップダウン型とは、社内に商品開発専門の組織(チーム)があり、長期、中期(3年間)、短期(1年間)の開発予定と製品リリースを計画的に管理・運営している場合です。

2000年代始めに聞いた話ですが、ある自動車メーカーでは同時に3種類の車を開発できるチーム(チームといっても会社規模ですが)があり、開発する車を3つのチームに割り当てて、長期計画を立てて進めているそうです。

トップダウン型は、会社の規模によらず社長が決めるモノづくりを進めるメーカーのことで、会社の規模が(専門部署を置ける程度に)大きく資本力があることが前提になります。

百均のダイソーや、アイリスオーヤマの電気製品などはTV番組ではトップが決めていたと思います。

モノづくりで設備投資を例にトップダウン型の意思決定について説明します。

自動車などの金属製のドアパネルなどを作るプレス機という大きな機械設備があります。

このプレス機導入(設備投資)の考え方は、メーカー(社長)によって違ってきます。

プレス機は、投資金額も大きく、一度導入すると長く使い続けるものです。

また、導入後にプレス機の仕様以上の大きさの部品を作れるように改造できるものでもありません。つまり、導入したプレス機のサイズにより、そのメーカーで作れる部品のサイズが決まってしまいます。

これは、デザイン(形状)や商品企画における制約条件の1つとなります。

プレス機のサイズを決める考え方にも、次のように違いがあります。

- A社:現時点で想定されるプレス機使用期間の生産予定(部品の種類、大きさ、製作数など)に適したサイズにする。

- B社:現時点で投資できる金額で導入できるサイズにする。

A社の考え方はコミュニティ型、B社の考え方はトップダウン型でないと選べないと考えています。

一見、B社の考え方はムダな設備投資のように見えますが、次の様な目に見えない、予見しえない効果を得ることができます。

- 部品の大きさに対しプレス機のサイズが大きいということは、プレス能力に余裕があるということです。将来加工精度を上げたい、大きいサイズの部品を作りたいといった場合にも対応することができます。

トップダウン型とコミュニティ型のモノづくりは、どちらか一方が優れているということではありません。

変化が激しく、近い将来を予測、予見することが難しい今の時代に合わせて、社長の判断(決断)が適時必要になっていることは、共通すると考えています。

モノづくりにおいて、全ての部品を自社で素材から作るというのは現実的ではありません。

製品開発を料理に置き換えて考えてみるとイメージしやすいかと思います。レストラン経営で素材(野菜や肉類など)、料理を盛る食器などもすべて自社製というのはあまり聞きません。

このため、製品の一部(部品、組部品)を外部に委託していることが一般的です。

外部委託の場合にも、設計から委託する場合と製造のみ委託する場合があります。これについても、どちらが優れているというわけではなく、委託先の力量(設計、製造をどこまで任せられるか)に応じて選ぶことになります。

こうしてみると、モノづくり、製品開発においては、トップダウン型で方向性と決め事をし、そのための準備や大勢に影響のない部分については、コミュニティ型で進めるというのが現実的な対応となるのでしょう。

社長が決めることが多過ぎるといった場合には、おそらくモノづくりではなく会社としての別の本質的な問題があるということなのではないでしょうか。

Q26.コンテンツ(新製品)を周知するためのSNSの活用は、BtoBでは難しいでしょうか?

新製品の周知、つまりPRにSNSが使われている、会社の公式アカウントを使って情報発信をしている例は見受けられます。

ただし、SNSによる情報発信は、プレスリリースとは違い、SNSの匿名性を利用して架空のキャラクターを利用するなど、Webサイトによる広告・宣伝のような面があると感じています。

ベイジさんのように会社の個人アカウントを積極的に利用している会社もありますので、SNSの使い方は会社(社長)しだいで、自由に運用されているようです。

新製品を周知するためにSNSを利用する際のポイントは、「いかにして無理なく継続できるか」だと考えています。

ブログを2つ運営し、最近Twitterを使い始めましたが、好きなことなので続いているのか、反応があるから続いているのか正直なところ分かりません。

どこまでできているかは別にして、良質な記事と投稿を続けることを心がけています。

ベイジさんのオウンドメディアの課題やポイントを以下に列挙します。特別なことはなく、目的を明確にして目標を設定しPDCAを回せばできそうな様に見えますが、自社に合わせてよく考え行動していくことに尽きるように思います。

- コンテンツのテーマやクオリティ、運営体制

- デリバリー、つまりコンテンツを送り届ける方法

- どんなに素晴らしいコンテンツを作っても、読んでほしい相手に届かなければ、そのコンテンツは全く機能しません。

- デリバリーの手段(SEOとSNS)

- BtoBにSNSを使うメリット

BtoBにおけるSNSの有効性については、ベイジの枌谷さんの以下のnoteをご参照ください。

Q27.コンテンツSEO(SNSによる新製品周知)の限界について、詳しく教えてください。

コンテンツSEOをSNSを利用した新製品の周知についての質問として回答します。

新製品のSNSによる周知について調べてみると、SEOやコンテンツSEOという言葉がよく出てきます。

コンテンツSEOとは、「コンテンツを充足する(読者が見たい良質のコンテンツを掲載する)ことで、検索エンジンの上位表示を目指す。」という考えのことです。この考え方自体はGoogleの基本方針そのままです。

例えば、このブログではGoogleアドセンスを利用しています。

これは私の理解なので正確ではありませんが、

- Googleアドセンスとは、このブログの記事に対し、Googleが評価した報酬を得る仕組み

のことです。

ブログ運営にあたっては、良質な記事を継続的に投稿することを心がけています。

つまり、「コンテンツSEO」とは、

- 良質なコンテンツを作り、Googleに評価される(検索エンジンで上位表示される)ようにすること

と考えれば、コンテンツSEOは新製品周知のための有効な手段であると考えています。

Googleの評価アルゴリズムは、良質なコンテンツ「ユーザーにとって真に有益なコンテンツ」を上位表示するために、今もアルゴリズムの改良が続けられています。

新製品の周知にSNSやWebサイト(オウンドメディア)を利用する会社側としては、お客様にとって真に有益なコンテンツを提供しようとしていれば、Googleのアルゴリズムはやがて見つけてくれるでしょうし、自社製品が思わぬ市場に周知される可能性も増えるのではないかと考えています。

新商品の周知にSNSやWebサイトを利用するために重要なのは、お客様を見てコンテンツを作り続けなければならないことになります。

モノづくりと同じですね。

まとめ

ベイジの枌谷さんの「オウンドメディアに関する27の質問に2万字で回答します」の記事が、ISO(品質マネジメント)とも共通する部分が多い事に驚き、オウンドメディアをISOや品質マネジメントに置き換えてまとめました。

文字数で3万5千字とボリュームの大きな記事になってしまいました。考えがまとまっていなかったり、文章表現が冗長だったりと、文書作成のスキルも奥が深いです。