QCD(品質、コスト、納期)は重要で、「製品の品質とコストの8割は、設計段階で決まる」と言われています。だからといって「3D CADやCAEを導入すればよい」というものでもありません。

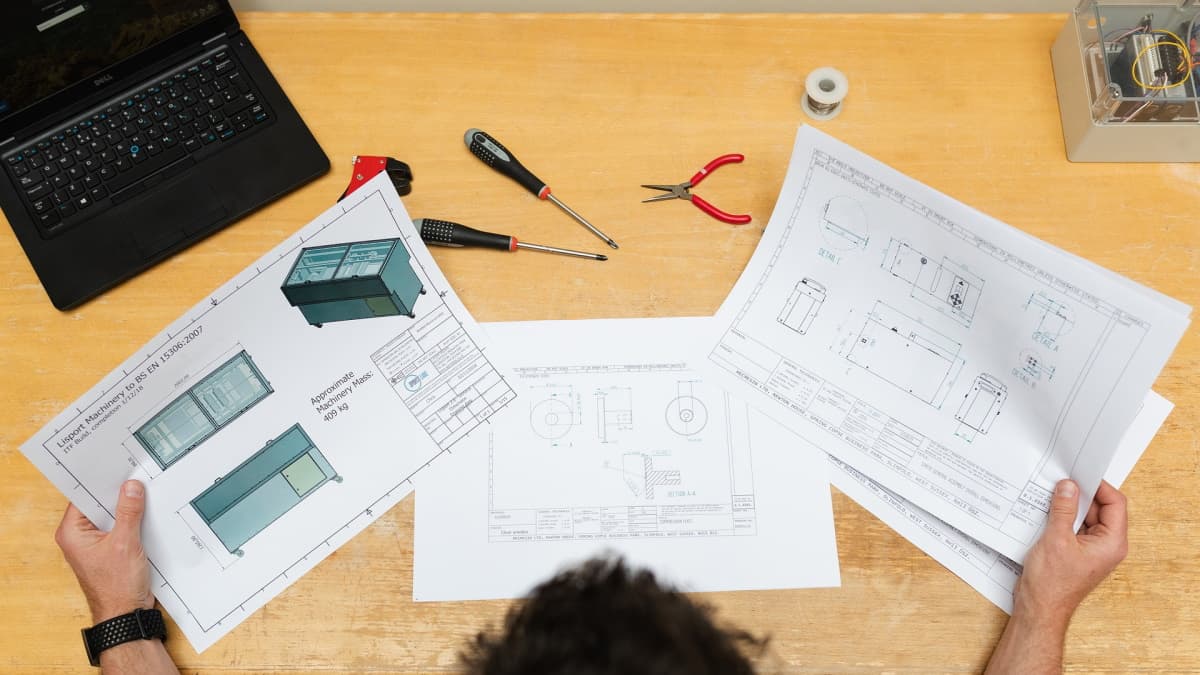

このブログで公開している品質マニュアルと関連規定は、20名規模のモノづくりメーカーを想定していますが、多品種・少量・短納期の設計現場では、3D CADにより図面作成工数が増え、ますます設計に費やす時間が少なくなっているケースもあります。

どうすればよいか、未だ答えは見えてきていないのですが、設計品質を上げたい、設計時間を増やすためにどうすればいいか、調べたり考えたりした記事をまとめています。

3D CADやシミュレーションツール(CAE)を設計ツールとして活用することで、設計力を強化したいものです。

「ものづくり白書」から製品品質とコストの8割を決める設計力強化

ものづくり白書2020:製品品質とコストの8割を決める設計力強化

製品の品質とコストの8割は設計段階で決まると言われています。一方でコスト削減の8割は製造コストによるとも言われ、メーカーの体力勝負になっている一面もあるようです。「2020年版ものづくり白書」を引用しながら設計力の強化について説明します。

設計・開発プロセスの見直し

ISO9000の設計・開発プロセスを振り返る

ISO9000の中でも定評があるのが設計・開発プロセスの部分です。

そこで、まずはISO9000の規格要求である設計・開発プロセスについて振り返り、現状を改めてみなおしてみます。詳細は、以下の記事をご参照ください。

ISO規格が求める設計開発プロセスとデザインレビューの振り返り

ISOを取ったけれども設計品質は上がらないし、設計起因のトラブルが減らないといった悩みを聞くことは少なくありません。ISO9000の設計・開発プロセスを自社で活用するため、まずはISO規格が求める開発フローについてまとめています。

悩める中小企業にありがちな設計・開発プロセス

悩める中小企業にありがちな設計・開発プロセスの現実を見て、設計スピードを上げる「設計の再開発」、詳細設計と構想設計の違いについてまとめています。

悩める中小企業にありがちな設計・開発とDR(デザインレビュー)

ISO規格が求める設計・開発プロセスを自社に合わせず導入すると、あるべき姿の設計・開発ルールを作り、目的の分からないDRのための書類を作る等設計以外の仕事が増え、モノづくりの品質・コスト・納期は以前と変わらないまま。設計を再開発しませんか?

商品企画を受け構想設計、詳細設計といいますが構想設計は何するの?

モノづくりの企画や詳細設計は分かりますが構想設計は?。技術の内部監査でも構想設計の正体をつかめずにいました。インプット情報が不明確なため技術が商品企画と合わせて構想設計をしている。設計や図面品質が改善しない理由はモノづくりプロセスの様です。

中小企業のモノづくり(製品開発)を料理と比べてみる

モノづくりのプロセスを料理に例えて振り返ってみます。

料理では当たり前のことがなぜかモノづくりではなかったりと、意外な気づきがありました。

悩める中小企業の製品開発を料理と比べて考えてみる

ISO9000を導入したのにトラブルが減らず悩みが深まるばかりのモノづくりメーカーは少なくありません。モノづくりメーカーの設計・開発プロセスから、トラブル原因、料理(弁当販売)との比較、設計現場で起こっていることについてまとめています。

料理のレシピに相当する設計文書とは何だろう?設計見直しのヒント

定評あるISOの設計開発プロセスを品質マニュアルや設計開発規定に定めたはずなのに、設計トラブルは減らず形だけのDR等に悩むメーカーは珍しくないようです。製品を料理に例えレシピに相当する図面と仕様書以外の設計の文書についてまとめています。

モノづくり(設計、製造)のトラブル原因と設計の考え方

設計心得(マインドセット):設計に対する考え方や設計への取組み姿勢

設計者から「設計品質が上がらない」「何を意識して設計すればよいのか」などの悩みを聞くことがあります。わかりやすい設計心得の1つにタマデックさんの設計十訓(設計の心得十カ条)があります。営業、調達、製造にも適用できる設計十訓について説明します。

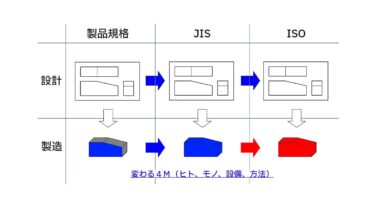

モノづくり(設計、製造)のトラブル原因と設計の考え方(設計思想)

モノづくりの設計や製造で繰り返されるトラブルについて、自ら経験したことや見たり聞いたりしたことを通して、モノづくりの3大トラブル(新規設計、トレードオフ、何らかの変更)、設計思想(設計の考え方)及び4M変更と製造トラブルについて説明します。

溶融亜鉛めっきのJIS規格改正からISOとのダブルスタンダートを再考

2021年12月溶融亜鉛めっきのJIS規格が改正されました。溶融亜鉛めっきは、鉄の錆を防ぐコストパフォーマンスに優れた表面処理技術で、道路や鉄道などのライフラインを支える金物に使われています。JIS規格改正内容と、JISとISO規格とについて説明します。

QCDの応用・活用

安全のSやサービスのSを加えてQCDのレベルアップ。

QCDの応用:安全のSやサービスのSを加えてQCDのレベルアップ

QCDとは、Quality(品質)、Cost(コスト)、Delivery(納期)のことす。モノづくりにおける重要な要素であり、QCDを維持し向上させる様々な取り組みが続けられています。QCDに安全(Safety)を追加したSQDCとサービス(Service)のSを追加したQCDSについて説明します。

モノづくり4.0、IoTの活用

モノづくり4.0

モノづくりを支えている中小のモノづくりメーカー、小規模なところも多いのですがIoTの活用はこれからのモノづくりのヒントになると考えています。「ものづくり白書」やモノづくりIoTなどについてまとめています。