2000年代、PCの性能向上と普及により、3D CADとCAEの利用も急速に広がり、設計現場は3D CADとCAEによりデジタル化やIT化が進みました。

設計のアウトプットがインプットとなり、実際の製品を作っていくモノづくりの現場(製造現場)のデジタル化やIT化は、CADAM(Computer Augmented Design and Manufacturing)などの導入などがあります。

しかし、図面を見て実際にモノを作る中小のモノづくりの製造現場では、相変わらず2Dの図面による製造(加工・組立)が主流であり、工場長に聞かないと材料や部品、仕掛品などの半製品、完成品量などが分からないという、製造管理(生産管理)が属人化されたままというのも珍しくはないようです。

現在のモノづくりでは、品質は当たり前、多品種少量の注文が増え、しかも短納期が求められています。また、IT(ICT)、IoT、AIなどの活用、業務のデジタル化やDX推進が進んでいますが、中小のモノづくりメーカーも例外ではなくなってきています。

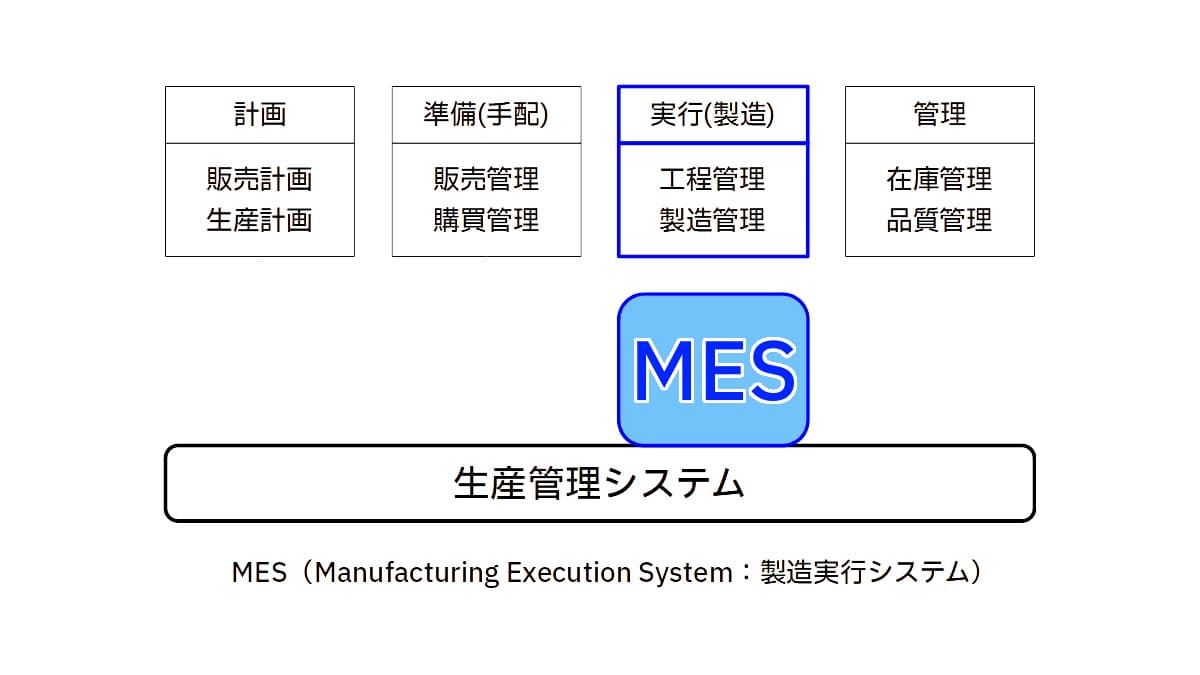

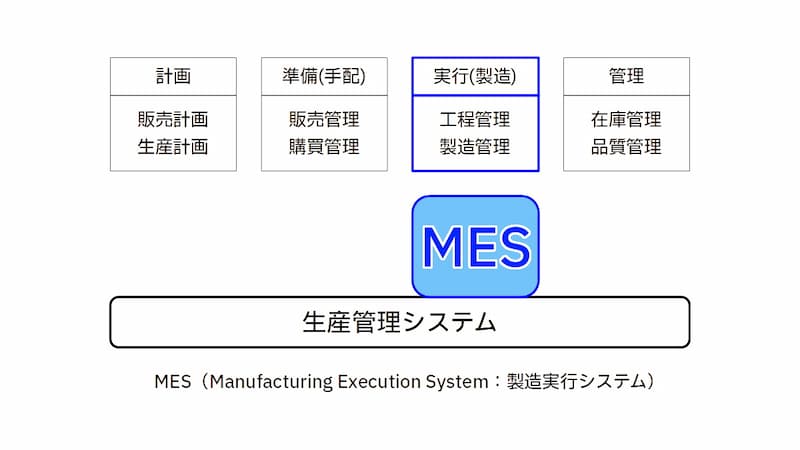

MES(Manufacturing Execution System:製造実行システム)とは、製造状況や製造現場の様々な情報を可視化し、作業者への指示や支援などを行う「製造実行システム」です。

MESは、生産管理システムの一種ともいえますが、工程管理に近いシステムです。原料や生産プロセスを管理することで、各製造工程と連携した現場の状況を把握しやすくなり、人・機械・設備などのリソースを最適化して効率のよい製造を実現することができます。また、工場長個人の力量に頼った管理や製造ノウハウの属人化を解消する効果もあります。

つまり、MESは、製造現場において業務の最適化と可視化に基づく改善活動を実現するために必要なシステムともいえます。

ここでは、MES(製造実行システム)の概要を生産管理システムやERPなどの他のシステムとの違いを含めて説明します。

MES(製造実行システム)とは

MES(Manufacturing Execution System)は、「製造実行システム」と呼ばれています。

製造工程の可視化や管理、作業者への指示や支援などを行う工場管理者のための情報システムです。生産管理システムとしてみると、MESは工程管理に近い位置付けのシステムになります。

MESの特徴に生産ラインの各製造工程との連携があります。限られた資源から良質な製品を効率よく製造することを目的にしており、製造プロセスの可視化などができます。

MESが必要とされるようになった理由(背景)

モノづくり(製造業)では「ヒト・モノ・カネ・時間」のような経営資源を無駄なく活用して、生産性の向上が重要視されます。

つまり、「どの製品を、何個、何日」生産するのかを迅速かつ正確に予測し、リソースを配分する必要があり、これを工場長や生産管理の責任者が担っています。(典型的な属人化の例です)

日本の中小規模のモノづくりメーカーでは、設計で3D CADやCAEによりIT化が進み、完成品は物流がIT化しても、製造(中小規模のモノづくりの現場)がIT化しているとは言い難い状況です。

製造管理といっても実際は工場長などが属人化した業務としてこなしており、いわば工場長の業務のIT化を実現するために、広い視点から生産状況を把握できる生産管理システムはもちろんのこと、生産ラインの各作業をとらえた現場視点の管理システムが必要となります。

19世紀末頃まで製造業において優位に立っていた日本のモノづくりは、EUなどの海外にしっかり研究され、ISO9000シリーズの規格化などを経て、世界のモノづくりではIT化の流れを取り込みさらに進化した製造を含む体制(システム化)が進んでいます。

また、大量生産から多品種・少量・短納期の要求となり、「どの製品を・どのくらい・どれくらいの期間」生産するのかを、人の力だけで予測・管理するのはますます困難になっています。

現在、中小企業の後継者不足や廃業なども珍しくなく、熟練者による知識や裁量でも判断が難しくなっています。

MESを導入すると、生産工程ごとの作業に着目した、現場視点での管理について、生産資源の配分や作業員の製造管理など生産ラインの細かな情報管理ができ、工場間の連携も可能になります。さらに蓄積されたデータから製造オペレーションのIT化を実現すれば、不良品の手直しや納期に追われるモノづくりから脱却できると考えています。

MESと生産管理システムの違い

MESは生産管理の中でも工程管理と呼ばれる製造現場の管理を行っています。一方、生産管理システムは製造プロセスに関わる業務を幅広く管理します。

(1)生産管理システムは生産に関する幅広い情報を管理

生産管理システムとは、納期や生産数量といった生産に関する情報を管理し、データから生産計画を立案するシステムです。

生産管理システムとMESの違いは、対象とする業務範囲の広さです。

生産管理システムが対象とする業務範囲は、「生産計画」「工程管理」「品質管理」「原価管理」といった製造プロセスに直接関係するものから、「受注管理」「在庫管理」「購買管理」といった製造前後のプロセスを含みます。

(2)MESは生産管理システムの一部

MESは「製造を実行するためのシステム」であり、「工場の設備・機械・原材料・仕掛品などの状態・数量をリアルタイムに把握し、生産計画に基づいて作業スケジュールを作成・調整して、作業者に指示を出す」ために使われます。範囲が重なっている部分もありますが、MESは「より製造現場の近く」で活用されるという点が、生産管理システムとは異なります。

MESは製造現場が対象業務範囲となる、製造実行システムなので、工場設備や材料、加工工程などの進捗状態などをリアルタイムに把握し、作業スケジュールの立案や作業者への指示や支援を行います。

MESの導入は、業務改善を含め次のような場合にも適していると考えています。

- 製造現場のコスト管理

- 作業の見える化

- 作業者の負荷軽減

- 工場の製造プロセス(生産状況)の可視化

下図は、生産管理とMESとの関係のイメージです。

MESは、製造現場の情報や進捗を把握しやすいため、具体的なスケジュール(生産や納期管理)ができます。

MESと生産管理との関係

図1 MESと生産管理の関係

MESとERPの役割の違い

MESが製造実行システムの役割を担うのに対し、ERP(Enterprise Resource Planning)は、基幹システムとも呼ばれ、経営資源の一元管理を行います。計画層ではERPを、実行層ではMESを活用します。

ERPによる管理の主な機能は、販売管理や購買管理、原価管理、会計処理といった複数部門の業務を実行し、受注から出荷までの会社全体のリソースを最適化するトップダウンの仕組みです。また、企業における「ヒト・モノ・お金・情報」といった経営資源を部門間で共有し、有効活用することで業務の効率化や利益最大化を目指します。

MESによる管理は、11の管理機能を使い、製造現場におけるヒト、設備、モノの最適活用を目指し、QCD活動の管理や拠点や工程間の標準化活動を推進する製造現場主体のボトムアップの仕組みです。例えば、MESは、ERPより案件情報などの作業指示を受け、MESで収集した実績データをERPの管理側へ受け渡す連携となります。

製造業の管理フロー

ERPとMESの違いを分かりやすくするために製造業の管理フローについて説明します。

(1)製造業現場の管理フローと階層

製造業の生産管理は、計画層、実行層、制御層の3つに分けることができあます。

計画層には、販売管理や購買管理、人事管理、会計処理があります。代表的なシステムは、ヒト、モノ、カネなどの経営資源を一元管理するERP(Enterprise Resources Planning)です。

制御層は機械を直接動かします。代表的なのは、制御システムの一種であるDCS(Distributed Control System:分散制御システム)です。

実行層は、計画層と制御層のシステムを連携し、実際に生産現場を動かします。実行層のシステムであるMESは、QCD(品質・コスト・納期)などを継続的に改善します。製造現場や在庫管理倉庫などでデータを収集し、評価・分析することで作業の効率化を図ることが可能です。

モノづくりの計画、実行、制御の3層に分け、対応するシステムと業務内容を整理すると下表のようになります。

計画層を担うのがERP(Enterprise Resource Planning)であり、制御層を担うのがPLC(Program Logic Controller)やDCS(Distributed Control System)です。MESは、これらを結ぶものとして実行層を担います。

| 計画層 |

ERP 販売管理、会計、生産管理、購買、人事 |

|---|---|

| 実行層 |

MES(11の機能) 作業スケジューリング、生産資源の配分と監視、作業手配(差立)・製造指示、実績分析、保守・保全管理 工程(プロセス)管理、品質管理、データ収集、製品追跡と生産体系管理、作業者管理、仕様・文書管理 |

| 制御層 | PLC、DCS |

(2)実行層を管理するMES、計画層を管理するERP

MESは工場の設備や原材料、仕掛品などの数量や状態などをリアルタイムに把握し、生産計画にもとづいて作業のスケジュールを組み立てたり、作業者へ指示を出したり、作業手順に関する情報を提供したりします。

MESは具体的な作業のスケジュールを組み立て、全体的な生産計画はERPにより作られます。

MESは実行向けのシステムなので、現場作業を支援するタッチパネルやハンディターミナル、バーコードリーダーやICタグなどが使われます。

MES導入によるメリット

MESを導入し活用することで以下のメリットが得られます。

- 部門内、部門間の連携

- 生産計画と生産状況の把握による生産性向上

- 生産におけるムダの削減(=製造コスト削減)

- スキルの可視化による業務の標準化と技能の伝承

モノづくりの製造プロセスを可視化したり管理することができるMESですが、対象範囲やできることが多種多様であるため、何のためにMESを導入するかを明確にして取り組んでいくことが必要です。

部門内、部門間の連携

製造業の課題の1つは、事務所と工場との情報連携です。MESやERPを活用することで、システムという同じ環境下でより正確な情報共有を行うことができます。

事務所と工場、各拠点といった離れた環境でも情報をリアルタイムに共有できれば、各工程間の連携や生産計画などの判断を迅速かつ効率的に実行できます。

また、同じシステム下であれば、仕様変更などが生じた場合、部門間の伝達・指示の変更、作業者への展開といった間接工数もシステム連携により削減することができます。

設計部門では、設計図の部品表から、製造部品表や作業工程表を作成し、作業指示をスムーズに行えます。

製造部門では、現場の機械や設備のマスタ情報を管理して、制御や稼働監視などを行うことで、工場内の無駄を省き、リソースの最適化や稼働率向上を図ることができます。

生産計画と生産状況の把握による生産性向上

工程進捗や設備状況をリアルタイムで把握できると、製造現場の「今」の情報を知ることができます。

設備の負荷状況や納期管理をシステム化することで、限られた生産資源を状況に応じて最適化し、コスト管理を徹底し業務の効率化を進め生産性向上を図ることができます。

また、蓄積したプロセスや加工実績などのデータを分析することで、不良発生の防止に加え、品質維持や製品のばらつきを抑える仕組み作りにも取り組めるようになります。

サプライチェーンや各部署との情報連携により、的確な生産計画や需要予測ができるようになり、収益向上を目指すことができます。リアルタイムのコミュニケーションを実現することで、在庫などのの変更などがあっても手配が容易になります。

製品の品質やクレームなどの情報を、製品ロットやシリアル番号と合わせて管理することで、製造部門などにフィードバックできるようになります。トラブルの追跡や、不良品の発生防止などに役立てることができます。

トレーサビリティとは、製品やその部品、原材料の流通経路を辿ることで生産段階まで追跡可能である状態のことです。

MESは、製造工程の生産実績を各工程ごとに把握し、設備、部品、作業者、時間、加工・測定データなどの状況を把握できます。このため、何か問題が発生しても、製品やその部品、原材料の流通経路をたどって生産段階まで追跡可能です。

生産におけるムダの削減(=製造コスト削減)

MESを使うことで、リアルタイムで作業状況を監視し在庫の把握を行うことができるため、見過ごしがちだった「ムリ・ムダ・ムラ」を改善し、次の様に製造現場(工場)における無駄を削減することができます。

- 突発的に在庫の増減が発生しても、柔軟な手配が可能となります。

- 設備の稼働時間を集計し、稼働・非稼働の状況を見える化することで、設備トラブルへの迅速な対応や段取りの効率化を図れます。

- 蓄積されたデータから機器のトラブルや異常を発見することで、不良品の発生を未然に防ぐことができます。

スキルの可視化による業務の標準化と技能の伝承

製造業の大きな課題の1つに、少子高齢化による人手不足や技術継承があります。

熟練技術者が質の高い日本のモノづくりを支えてきた面もありますが、従来のやり方では、技術の属人化や若手育成の長期化などの状況は改善されていません。

MESでは、製造するときに必要な情報を蓄積し、作業に関係する情報(作業手順や注意事項など)をシステム化できます。これまで熟練作業員のみが把握していたノウハウ・技能を、次の様に工場全体に共有することが可能になるということです。

- 作業実績や工程進捗の情報から作業手順や方法、注意点などをシステム共有することで、リピート品や類似品製作時の参考になります。

- ネットワークカメラなどを利用し、技術を動画で保存することで、いつでも共有でき、マニュアル化することも可能となります。

- 属人的になりがちなスキルを可視化することにより、勘や経験で行っていた業務を作業者間で共有できるようになります。また、教育・訓練に必要な時間も削減されます。

- 特定の個人に依存していた業務を全社員が実行できるようになれば、会社の利益拡大にもつながります。

MES導入の検討をきっかけにして、目の前の仕事で属人化されたままになっているプロセスを明らかにしてもよいと考えています。

MESの11の機能

MESAの11の機能を下表に示します。

MESの11の機能は、どれが重要というわけではなく、実際の製造現場に合わせて必要な機能を組み合わせて運用します。

MESはモノづくりの工程(作業プロセス)を可視化することもできますが、多種多様な機能があるため、導入を検討する際には、重要性と緊急度から判断したり、MESの得意な領域、あるいは、MESによるメリットが出やすい工程から取り組むなど、目的をしぼって始めることが重要だと考えています。

| No | 機能 | 説明 |

|---|---|---|

| 1 | 作業スケジューリング | 計画層で立てた生産計画にもとづいた詳細なスケジュール(作業順序、設備や人の割当)の決定 |

| 2 | 生産資源の配分と監視 | 生産装置、工具、技能、資材、その他、設備や文書などの生産資源の管理(配分と監視) |

| 3 | 作業手配(差立)・製造指示 | 工程での作業指示や仕様変更、仕掛品などの管理 |

| 4 | 実績分析 | 過去の実績データや計画との比較、最新の生産進捗状況などを報告 |

| 5 | 保守・保全管理 | 設備の稼働や工具の確保、定期保全・予防保全、緊急の問題発生の管理 |

| 6 | 工程(プロセス)管理 | 生産状況を把握、作業者の判断や意思決定、異常時の対応支援 |

| 7 | 品質管理 | 製造現場から収集された測定データのリアルタイム分析、適正な製品の品質管理、問題作業の特定・是正 |

| 8 | データ収集 | 各工程でいつ、誰が、何をしたかなどの生産データなどのリアルタイム情報収集 |

| 9 | 製品追跡と生産体系管理 | 仕掛品の場所や進捗確認、製造履歴の管理、次工程(作業)の予定などの把握 |

| 10 | 作業者管理 | 作業者の状況把握(計画や設備の稼働状況など)、作業割当に反映 |

| 11 | 仕様・文書管理 | 生産ロットごと指示書、図面、仕様書、手順書などの作成及び記録を管理 |

MESAの11の機能を全体、ヒト及びモノの管理で分類すると下表のようになります。

| 分類(管理) | 機能 |

|---|---|

| 全体の管理 | データ収集 工程(プロセス)管理 製品追跡と生産体系管理 実績分析 |

| ヒトの管理 | 作業スケジューリング 作業手配(差立)・製造指示 作業者管理 |

| モノの管理 | 生産資源の配分と監視 仕様・文書管理 保守・保全管理 品質管理 |

これからのモノづくりとMES

モノづくりの中核を担うMES管理ですが、生産管理の一部にすぎません。

MESをERP等の他システムと連携することで、経営と製造現場を繋ぐ仕組みを作り、「計画」と「実績」を会社全体で把握し、モノづくりのPDCAを回すことで生産性の向上が可能となります。

デジタル化が進む現在、現状維持から企業の生産性向上を目指すためには、これまでのやり方を変える取り組みが必要です。

MESによる管理は、モノづくりメーカーとして、自社のあるべき姿や、抱える課題の洗い出しから始め、製造現場の改善に着手し、これからの成長を目指す手段の1つであり、よいきっかけにもなると考えています。

まとめ

現在のモノづくりは、品質は当たり前、多品種少量の注文で短納期です。中小のモノづくりメーカーにもIoTやAIなどを活用したIT化やDX推進が必要になっています。

MES(Manufacturing Execution System)は、製造状況や製造現場の様々な情報を可視化し、作業者への指示や支援などを行う「製造実行システム」です。

MESは、生産管理システムの中でも工程管理に近いシステムです。原料や生産プロセスの管理、各製造工程と連携した現場の状況把握、人・機械・設備などのリソースの最適化により、効率のよい製造を実現できます。また、工場長や生産管理責任者個人の力量に頼った生産管理や製造ノウハウの属人化を解消する効果もあります。

つまり、MESは、製造現場において業務の最適化と可視化に基づく改善活動を実現するために必要なシステムともいえます。

ここでは、MES(製造実行システム)について、以下の項目で説明しました。

- MES(製造実行システム)とは

- MESが必要とされるようになった理由(背景)

- MESと生産管理システムの違い

- MESとERPの役割の違い

- 製造業の管理フロー

- MES導入によるメリット

- 部門内、部門間の連携

- 生産計画と生産状況の把握による生産性向上

- 生産におけるムダの削減(=製造コスト削減)

- スキルの可視化による業務の標準化と技能の伝承

- MESの11の機能

- これからのモノづくりとMES