2020年版の「ものづくり白書」が公開されています。(以下、モノづくり白書2020と呼びます。)

マネジメントレビューの参考になればと思い、まずは目次に目を通すことから始め、気になったところについてまとめています。

ここでは、「製造業の企業変革力を強化する不確実な世界における企業変革力を強化するデジタルトランスフォーメーション(DX)」についてまとめています。

言葉の補足説明

ものづくり白書2020では、あまりなじみのない言葉が使われていますので、まずは言葉の説明から。

デジタルトランスフォーメーション(DX)

総務省の定義を引用します。

デジタルトランスフォーメーション(Digital Transformation)とは

「ICTの浸透が人々の生活をあらゆる面でより良い方向に変化させるデジタルトランスフォーメーション(Digital Transformation)」

総務省ホームページより(リンク先は下記参照)

Society 5.0

同じく総務省から引用します。

Society 5.0とは

これまでの狩猟社会(Society 1.0)、農耕社会(Society 2.0)、工業社会(Society 3.0)、情報社会(Society 4.0)に続く、「サイバー空間(仮想空間)とフィジカル空間(現実空間)を高度に融合させたシステムにより、経済発展と社会的課題の解決を両立する、人間中心の社会(Society)」とされる。

総務省ホームページより(リンク先は下記参照)

第4次産業革命とデジタル技術

第4次産業革命に取り組んでいる国は多く、様々な呼び方があります。

- ドイツは、「インダストリー4.0」

- フランスは、「未来の産業(Industrie du Futur)」

- 中国は、「中国製造2025」

日本では、次のような状況になります。

- 目指すべき社会の姿として「Society 5.0」を掲げ、2017年3月、我が国の産業が目指すべき姿として「Connected Industries(コネクテッドインダストリーズ)」というコンセプトを提唱しています。

- コネクテッドインダストリーズ(Connected Industries)とは,データを介して、機械、技術、人など様々なものがつながることで、新たな付加価値創出と社会課題の解決を目指す産業の在り方のことです。

私は、コネクテッドインダストリーズとは、製造業であれば、モノづくりに係る様々なプロセス(工程)をデータでつないで、付加価値を産み出すといった意味になると考えています。

このコネクテッドインダストリーズを実現するためのカギとなるのは、IoTやAIを始めとする最新のデジタル技術であり、様々なプロセスをつなげることで、製造業に大きな変革(デジタルトランスフォーメーション)をもたらすものです。

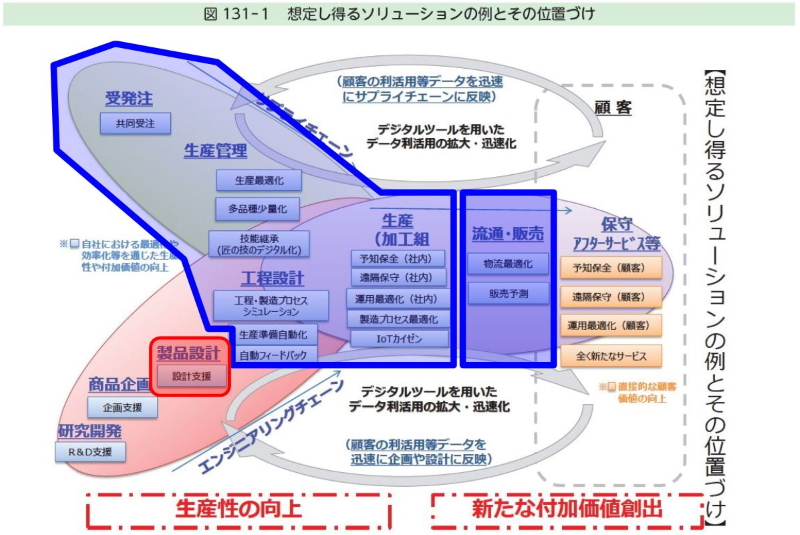

製造工程ざっくり分類すると、エンジニアリングチェーンとサプライチェーンの2つに分けることができます。

- エンジニアリングチェーン

- 研究開発-製品設計-工程設計-生産などの連鎖(つながり)

- サプライチェーン

- 受発注-生産管理-生産-流通・販売-アフターサービスなどの連鎖(つながり)

IoTを始めとする最新のデジタル技術を利用することで、この2つのチェーンを通じて、製品や生産技術に関するデータが流れ、結びつき、双方のチェーンの中でデータの利活用を進めるソリューション(付加価値)を生み出すことが可能となり、製造業に確信をもたらすものと考えられています。

下図は、モノづくり白書2020の「図131-1 想定し得るソリューションの例とその位置づけ」です。

図1 「図131-1 想定し得るソリューションの例とその位置づけ」(モノづくり白書2020から引用)

上図の2つのチェーンについて補足します。

- エンジニアリングチェーン

- R&D支援:強化された計算能力やAIなどを研究開発等に活用する。

- 企画支援:顧客の仕様データなどを分析する。

- 設計支援:モデルベース開発を始めとする。

- サプライチェーン

- 共同受注:工場ごとの繁閑期の平準化などを可能とする。

- 技能継承:デジタル化により匠の技の継承を容易にする。

- 物流最適化:サプライチェーン連携など

- 販売予測:顧客の使用データなどを分析することによる。

- 設備・機器の予知保全、遠隔保守

いずれも、最近出てきたものではなく、2000年代のコンピュータの発展・普及と共に実際に行われていることです。

そして、エンジニアリングチェーンとサプライチェーンをシームレスにつなぐことにより次の様なことができる、あるいは容易に実行できるようになります。

- 生産最適化

- マスカスタマイゼーションが可能になる。

- サービタイゼーション(物販ではなく、製品をサービスとして顧客に提供すること)ができるようになる。

- 「ことづくり」といった新たなビジネスの設計が容易になる。

簡単にまとめてしまうと、

製造業のデジタルトランスフォーメーションが、商品企画、設計開発などのエンジニアリングチェーンと製造、物流のサプライチェーンを連携させる。

という話になってしまっているのですが、果たしてそうなのか疑問が残ります。

後述する設計強化戦略のところで改めて説明しますが、「品質・コストの8割は設計で決まる」と言っているのに、図1の中で設計に関する部分は「製品設計」のみで、図中の大部分は製造そのものと製造へのインプットに関すること(流通・販売)です。

下図は、図1の製造と流通・販売の部分を青枠、設計の部分を赤枠で囲み分かりやすくしたものです。

図2 図1を製造と設計に注目して分けてみた図

設計は重要と言っていながら、設計の中身(本質)には踏み込んで書かれていないところが残念に思います。

品質・コストの8割を決める設計ではなく、品質・コストの2割を、製造などの設計以外の部分で頑張ってきたのが、日本の製造業ということなのかもしれません。

2025年の壁

実は、2025年の壁というものがあるとは知りませんでした。

2025年の壁とは製造業の基幹系システムの問題のことで、日本企業の約8割がいわゆる「レガシーシステム」を抱えているそうです。

- レガシーシステム

- 複雑化、老朽化、ブラックボックス化した基幹系システム

レガシーシステムが残っていることにより、IT人材の附則やシステムのサポート終了などのリスクによる経済損失のことを2025年の壁と呼んでいるそうです。

簡単に言えば製造業で使用している基幹系システムを維持・更新するだけでコストがかかり、新しいシステムに乗り換えようとしてもその企業独自の仕様で固められているため、データ移行ひとつとっても社内外のコストがかかるということです。

仕事をシステムに合わせるのではなく、システムを仕事に合わせるためにカスタマイズしてきた結果ですが、これは今に始まった問題ではありません。

設計力強化戦略

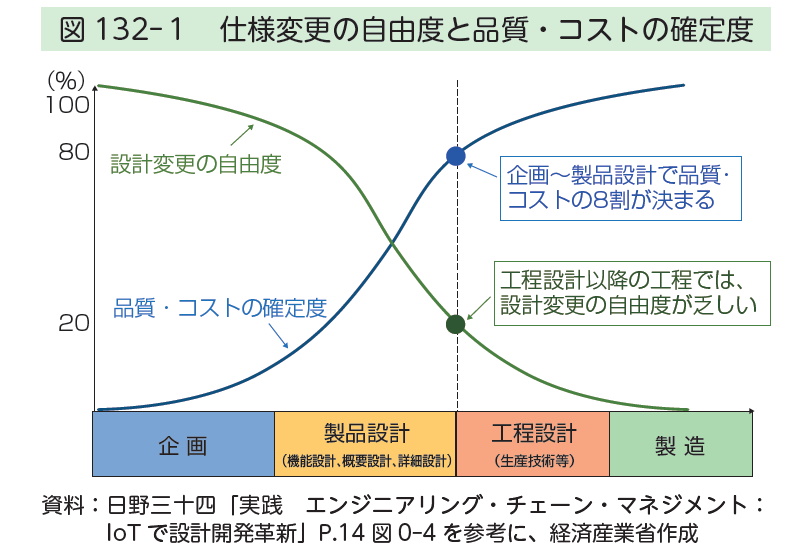

製造業では、「製品の品質とコストの8割は、設計段階で決まる」と言われています。

2000年代に3D CADやシミュレーションツール(CAE)の導入が進みましたが、特に中小企業の設計現場では次の様な状況です。

- 3D CADは、2D CADに比べて、図面を作る工数がかかる。

- 3D CADで図面を作れば、解析モデルを作れるのでシミュレーションを利用した事前検討が可能になるのですが、そこまで進んでいる中小企業は少ない。

このため、設計現場では、次の様な課題を抱えることになり、忙しい設計者が疲弊していく構図ができている。

- 3D CADで図面作成の工数がかかるので、設計者は忙しい。

- 3D CADでモデル(形状モデル)で図面を作れるが、設計ではなく形を作るだけのモデラーが増えている。

- その結果、図面品質が落ちている。

- 図面をみてモノが作れない。

- 図面通りに作ると不良品になる。

笑うに笑えない、厳しい現実が設計現場にはあります。

言い方を替えれば、3D CADを活用できている製造業の会社は、品質やコストの8割を占める設計のレベルを上げることが可能になり、結果として、多品種少量生産や短納期に対応できるようになり、企業としての競争力を高めていることになります。

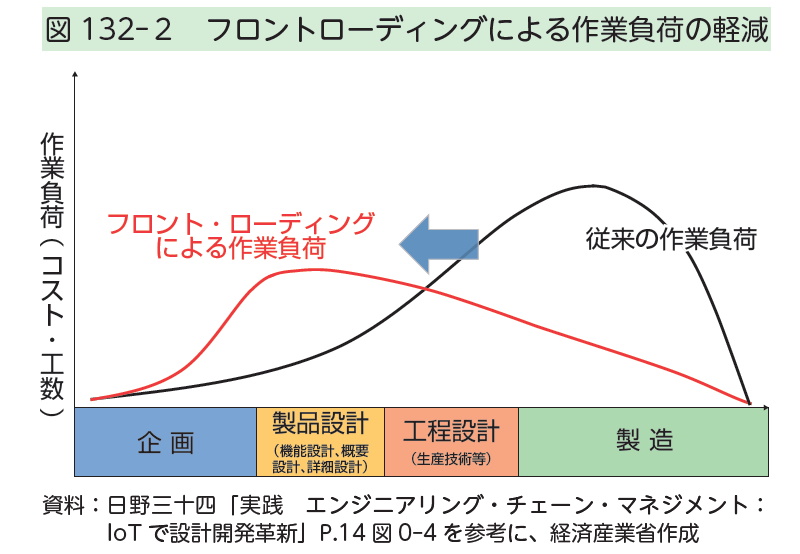

フロントローディングによる効果

3D CAD導入とCAE(シミュレーションツール)の活用による、フロントローディングの効果について説明します。

下図は、ものづくり白書2020から引用した図になります。

図132-1 仕様変更の自由度と品質・コストの確定度

図132-2 フロントローディングによる作業負荷の軽減

エンジニアリングチェーンについては、開発の初期段階に資源(作業負荷)を集中的に投入することにより、問題点の早期発見、品質向上、後工程での手戻りを少なくすることができます。

また、実験や試験の位置づけが、問題発見からシミュレーション結果の確認となっていくことで、時間もコストもかかる実験を最小限にできるというメリットもあります。

設計仕様の変更は、製造にも直接的な影響を与えるため、製品設計の能力に加え、工程設計の能力も高めることが必要です。

シミュレーション(CAE)と設計開発の期間の短縮については、以下の記事もご参照ください。

日本の製造業のエンジニアリングチェーンの現状と課題

ものづくり白書2020では、日本の製造業について次のようにとらえています。

- 製品設計のリードタイム短縮のため、生産技術、製造、調達といった他部門との連携促進する。

- 工程設計力の維持が熟練者の技に頼りがちで、その技術を後継に引き継ぐことが課題となっている。

いずれも製造に関係することです。

部門間・企業間のデータ連携についても、

- 設計、製造、調達といった各部門との連携強化が有効

としていて、それはその通りなのですが、設計、製造、調達の各システムは、それぞれの業務に最適化されたシステムでもあるわけなので、各部門間の連携強化を図るのであるならば、部分を組み上げて最適化していくのではなく、全体から各部門のシステムをみて必要なデータを連携するようにしていくのではないかと考えています。

設計の部品表と、製造の部品表が別物であり、これを連携することが重要だということは分かりますが、このことが最優先で取り組むべきことなのかというのは疑問が残ります。

システム統合を進める、データ連携を進めることが目的なのではなく、あくまでも手段であり、日本の製造業の競争力を高めるためには何をするかというのは、「品質とコストは設計で8割決まる」ことをもう少し突き詰めていった方がよいのではないでしょうか。

バーチャル・エンジニアリング

3D CADデータの連携は、2000年頃にもCALSで流行し、当時のITインフラではデータ転送ひとつとっても現実的ではなかったと思うのですが、なぜ今さらのバーチャル・エンジニアリングなのかに疑問を持ってしまいました。

ものづくり白書2020に書かれている内容について、いくつか簡単に列挙しますが、だから設計で何をするのかなどがわかりませんでした。

- バーチャル・エンジニアリングを用いることで、構想設計の段階で、検証も含めた詳細設計までが可能になった。

- リアルな試作の前に全ての仕様を決めることができる。

- その結果、製品開発のリードタイムを、大幅に短縮できる。

しかしながら、

- 日本の製造業では、生産設備を考慮に入れた量産品質の高い最適仕様の設定は、設計部門ではなく、製造部門において行われる傾向にある。

このため、日本の製造業では、

- バーチャル・エンジニアリングが進んでいない。

とまとめられています。

3D CADをリ応した設計が進んでいる会社であれば、

- 製品設計力が向上している。

- 製品設計のリードタイムを短縮している。

- 工程設計力も工場している。

との分析結果となっています。

これについては、

3D CADをきっかけに、設計改革ができた会社は、製品設計力や固定設計力を向上させることができたと考えています。

まとめ

2020年のモノづくり白書から設計力強化戦略とDX(デジタルトランスフォーメイション)から、以下の項目でまとめています。

フロントローディングやバーチャル・エンジニアリングなど2000年代のPCとCAEの普及し始めた頃と大きな違いはなさそうです。

- 言葉の補足説明

- デジタルトランスフォーメーション(DX)

- Society 5.0

- 第4次産業革命とデジタル技術

- 2025年の壁

- 設計力強化戦略

- フロントローディングによる効果

- 日本の製造業のエンジニアリングチェーンの現状と課題

- バーチャル・エンジニアリング