ISO9100:2016版対応の「QM-9100版品質マニュアル」の関連規定の1つ、「設計・開発管理規定(QM9100版)」の一例です。

ISO9001版の「設計・開発管理規定」をベースにして、ISO9100の要求事項の実現方法などを盛り込んでいます。

リスクについては、新たに「リスク管理規定(QM9100版)」を作成します。

1. 目的

本規定は、当社における設計・開発に係る手順等を定め、設計・開発を効率的に運用することを目的とする。

2. 適用範囲

本規定は、当社の設計・開発業務に適用する。

設計・開発は、技術部が担当する。

設計・開発の関連規定に「プロジェクト・マネジメント規定」がある。

3. 設計及び開発に関する用語の定義

当社の「レビュー」について補足する。

レビューとは、

- 設計・開発における様々なプロセスで行われる審査(設計審査等)、チェックや確認などの総称

- 開発会議やデザインレビュー(DR)を含む。

- 各種検証や妥当性確認もレビューの1つ(1種)である。

なお、デザインレビューとは、JISやISO9000シリーズでは設計審査と定義されており、設計・開発に関する成果物を複数の部署や専門家などでチェックする。

4. 責任及び技術組織

(1)設計・開発に係わる承認

設計・開発に関する承認は、技術部長又は技術部長が認めた者が行う。

(2)設計・開発業務に係わる資格

設計・開発は、下表に示す必要な資格をもった者が担当する。

| 資格 | 担当業務 | 基準 |

|---|---|---|

| 開発承認者 | 図面や仕様書等の承認 | 開発検証者の資格を持ち、力量マップをもとに技術部長が認めた者 |

| 開発検証者 |

設計・開発の検証、 検図 |

当社での開発担当者としての実務経験を3年以上積み、力量マップをもとに技術部長が認めた者 |

| 開発担当者 |

設計・開発業務、 作図 |

専門教育を受けた、または、企業での業務経験にて設計の技能を身に付けていると力量マップをもとに技術部長が認めた者 |

技術部長は、自部署の技術員を力量マップにより評価し、各資格を認定する。認定した資格は資格者リストに登録する。

5. 設計・開発プロセスの手順と記録

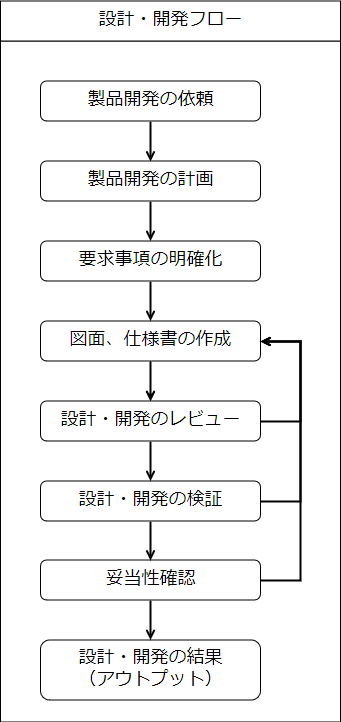

設計・開発フローは、次の2つからなる。

- 既存製品の改良(変更)

- 新製品(既存製品の改良ではない製品)

設計・開発プロセスの概要を下図「設計・開発基本フロー」に示す。

設計・開発のプロセスとしてはフロー図のようになります。各プロセスを実務にいかに当てはめるかがポイントです。盛り込み過ぎると当然ながら形骸化して、内部監査や審査対策というムダが生まれてしまいます。

設計・開発フロー

5.1 製品やサービスに関する要求事項の明確化

製品やサービスを顧客に提供する場合、以下について明確にする。

a)適用される法令・規制要求事項、及び当社が必要とみなすものを含む、製品及びサービスの要求事項。

b)提供する製品及びサービスに関して主張していることを満たすことができる(実現できる)こと。

c)製品及びサービスに関わる特別要求事項。

d)運用リスク(例えば、新技術、製造能力及び生産能力、短納期)が特定されている。

製品やサービスの提供を顧客にコミットする前に、以下の要求事項について担当部署を明確にして調整する。

- 顧客が規定した要求事項(これには提供及び提供後の要求事項を含む)

- 顧客が明示してはいないが、指定された用途又は意図された用途が既知である場合、それらの用途に応じた要求事項

- 当社が規定した要求事項

- 製品及びサービスに適用される法令・規制要求事項

- 以前に提示されたものと異なる、契約又は注文の要求事項

要求事項のレビューにおいて、顧客要求事項が満たされない、又は、部分的にしか満たされないと判断する場合には、顧客と相互に受け入れ可能な要求事項となるよう交渉する。

5.2 設計における留意事項

開発担当者及び責任者は、以下を考慮して設計・開発をする。

- 合理的に必要強度、素材、要求仕様を検討しコストを低減すること

- 加工、組立、表面処理などを考慮し、製品の品質が安定し信頼性のある手法とすること

- 加工設備・加工能力を考慮して加工方法を選択すること

- 過去の開発・設計問題の故障事例を調べ未然に故障を防止(予防)すること

- 製品の使用状況や明確に顧客から要求はされていない製品が備えるべき機能などを十分考慮すること

- 地球環境への配慮

- 地球環境への影響を軽減する製品設計を行うため、材料、加工、組立、表面処理、表示、梱包材、分解や廃棄の容易性などを考慮する。

- 参照:「環境レビュー標準」

5.3 仕様書の作成、管理

(1)仕様書の作成

開発担当者は、「仕様書」を作成し、技術部長の承認を得る。

「仕様書」は、「仕様書作成標準」に基づき、以下の事項を含める。

- 製品開発の目的や使用状況

- 設計検討事項:要求機能や作業性、安全性への配慮など

- 製品評価方法:機械的強度、性能試験方法、顧客の要求試験項目など

- 代替可能材料や関連製品など

(2)仕様書の管理

仕様書は、図面と同様に管理する。

5.4 図面作成のルール

開発担当者は、下表の標準に基づき図面を作成する。

図面や仕様書等は、図面管理システムにより管理する。

|

文書名 |

主な内容 |

|---|---|

|

表示設計標準 |

当社の製品に表示するロゴや製造ロットなどについて |

|

包装設計標準 |

製品の輸送、保管等における製品を保護するための包装について |

|

図面の作成・変更標準 |

図面の作成・変更について |

|

仕様書作成標準 |

製品仕様書の作成・変更について |

|

環境レビュー標準 |

地球環境(環境負荷)への影響を低減する設計・開発について |

6. 設計・開発の依頼(製品企画の提案)

6.1 製品企画書の作成

営業部長は、「製品企画書」を作成し、技術部長に製品開発を依頼する。

参考:「製品企画書」に記載する項目の例

- 製品の名称

- 製品をイメージしやすいキャッチコピーは、製品イメージが伝わりやすく開発にもプラスになります。

- 図面の種類

- 量産製品なのか特注品なのか

- 検討図、試作図、冶具の製作図など

- 販売分野、想定している顧客

- 設計開発の目的や必要性

- 用途(使用する場所、使い方など)

- 類似品があるのか、想定している価格、機能、特許など

- 開発形態(自社開発か共同開発か)

- 主な仕様

- できるだけ具体的、かつ優先順位を考慮します。

- 法令・規制要求事項

- 採算性

- 製造数量と製造期間(いつまで製造するか)

- 目標製造原価、目標売価、開発費用など

- 製品発売予定日と開発スケジュール

- 特許や工業所有権

- その他(特記事項など)

6.2 開発方法の選択(製品企画書の受付、開発担当者・責任者の指名)

技術部長は、「製品企画書」の内容を確認する。

既存製品の改良の場合、技術部長は、開発担当者を指名する。

新規開発(既存製品の改良、改修ではない製品)の場合、技術部長は、開発担当者及び開発責任者を指名する。

6.3 開発業務の開始

開発担当者は「製品企画書」により、「開発計画」、「インプット情報」を作成し、開発業務を開始する。

なお、契約又は注文の要求事項が、提示されたものと異なる場合には、それについて解決されていることを営業部長に確認する。

設計・開発に当たり、以下の点を考慮する。

- 「インプット情報」

- インプットに対する正確なアウトプット情報の確保

- 「仕様書」、「図面」など

- 購買、製造及びサービス提供のための必要な情報

- 「仕様書」、「図面」など

- 必要な合否判定基準の明示

- 「仕様書」、新製品に関する情報など

- 安全な使用及び適正な使用に不可欠な製品の特性

6.4 「製品企画書」の管理

設計・開発期間中、担当者は「製品企画書」を保管する。

設計・開発が終了した場合、設計・開発期日の実績を記入し、技術部長の承認を得る。

「製品企画書」の原本は、技術部が管理する。

7. 関係者間の情報交換(コミュニケーション)

(1)関係者間の打ち合わせ

開発責任者は、必要に応じて関係者を招集して「打合せ」を行う。

開発担当者は、「打合せ議事録」を作成する。

(2)開発会議(DRを含む)

技術部長は、以下について開発会議でレビューや報告を行う。

- 開発のGO&STOP判断をする場合

- 「開発計画」を作成し、インプット情報、及び、製品に関連する要求事項のレビュー結果がまとまり、インプットの適切性をレビューする場合

- 計画段階のアウトプットについてレビューする場合

- 強度計算書、試験報告書などの検証についてレビューする場合

- 試作図を作成した段階

- 開発の妥当性確認の実施方法についてレビューする場合

- デザインレビュー(DR)を実施する場合

- その他、進捗状況、試験・結果の報告をする場合

8. 設計・開発の計画

設計・開発の計画においては、以下のことを実施する。

- 必要な場合には、設計・開発の活動を個別の活動(プロセス)に分割し、各活動について、作業項目、必要な資源、責任、設計の内容、インプット及びアウトプットを定める。

- 設計・開発の計画においては、製品及びサービスを提供し、検証し、試験し、保守(整備)する能力を考慮する。(参照:品質マニュアル 8.1 a)のアウトプット)

(1)「開発計画」の作成、承認

開発担当者は、「開発計画」を作成し、開発責任者が検討し、技術部長が承認する。

開発担当者は、「開発計画」に実績を記入する。

技術部長は、「開発計画」により進捗を管理をし、必要な段階でその進捗及びアウトプットを開発会議にて報告する。

(2)「開発計画」の変更

開発担当者は、開発の進展度合いに応じて「開発計画」の変更が必要な場合、開発責任者が検討し、技術部長に報告する。

技術部長は、必要に応じて開発会議で報告する。

(3)「開発計画」の最終確認

開発担当者は、記入された項目すべての予定が完了した場合、開発結果を技術部長に報告する。

技術部長は、必要に応じて開発会議で報告する。

9. 設計・開発のインプット

9.1 製品に関連する要求事項のレビュー

(1)開発担当者は「インプット情報」により、製品に関連する要求事項をレビューするための資料を作成する。

「インプット情報」は技術部長の承認を得て、開発会議でレビューを行う。このレビューは、当社が顧客に製品を提供するコミット(契約や受諾)をする前に実施する。

(2)開発担当者は、このレビューの結果の記録、及び必要な処置があればその記録を管理する。

9.2 設計・開発へのインプット

(1)開発担当者は「インプット情報」によりインプット情報を明確にする。

「インプット情報」には以下の内容が含まれていることを確認し、不足する場合は営業部と協議し解決する。

「インプット情報」は技術部長の承認を得て、開発会議でその適切性についてレビューを行う。

- 機能及び性能に関する要求事項

- 顧客が規定した要求事項。

- 引渡し時及び後の活動に関する要求事項を含む

- 適用可能な場合には、以前の類似した設計から得られた情報

- 製品に適用される法令・規制要求事項

- 開発に不可欠なその他の要求事項

- 顧客が明示していないが、指定された用途または意図された用途に応じた要求事項

- 必要と判断される追加要求事項

- 製品に要求される基準を満たさなかった場合に生じる影響等

- 工業所有権に関する要求事項

また、該当する場合には、以下の事項を考慮する。

- 旧式化・枯渇(obsolescence)から起こり得る結果(例えば、材料、プロセス、部品、機器、製品)

以下の情報を、その他の設計・開発のインプットとして考慮できる。

- ベンチマーキング

- 外部提供者からのフィードバック

- 内部で発生したデータ

- 運用中のデータ

(2)技術部は、設計のためにインプットされる要求事項を記載した「製品企画書」、「インプット情報」等の文書を管理する。

なお、環境レビューは「環境レビュー標準」に従い実施する。

(3)開発からのアウトプットがインプットの要求事項を満たしていることを、開発会議にて報告し、各部門からの審査を受けることにより確認する。

設計検証の方法を以下に示す。

- 設計検証者による図面仕様の検証

- 強度計算による設計強度の検証

- 過去の試験結果の引用による設計検証

- 試作又は試験による設計検証

アウトプット成果物を下表に示す。

|

開発からのアウトプット |

検証結果 |

|---|---|

|

インプット情報へのレビュー |

「インプット情報」に記載した内容のレビュー結果 |

|

アウトプット前の検証確認 |

アウトプット前に「インプット情報」に記載したアウトプットについての確認の有無 |

|

開発からのアウトプット |

主な成果物 |

|---|---|

|

図面 |

製品の投影図、寸法、使用材料、公差など |

|

仕様書 |

製品の機能、機械的強度、性能試験方法、試験規格、使用条件、品質特性 |

|

強度計算書 |

強度計算による製品の安全度の評価など |

|

試験報告書 |

製品の性能や機械的強度などの試験結果 |

|

新製品情報書 |

製品開発の目的、製品概略(販売計画含む) |

|

取扱説明書 |

安全及び適正な使用に不可欠な製品の特性や使い方 |

|

工業所有権申請書 |

工業所有権について申請する場合に必要な情報 |

|

仕様変更等に関する記録 |

仕様変更の理由、検討内容及び結果など |

(4)技術部長は、開発からのアウトプットの承認を行う。

技術部は、開発からのアウトプットを関係部門に報告する。

(5)「図面」、「仕様書」等は、図面管理システムで管理する。

図面管理システムで管理する文書は、以下の通り。

- 図面及び仕様書

- 強度計算書、試験報告書など

- 顧客から示された仕様書などの外部発行文書

10. 設計・開発の管理(レビュー・検証・妥当性確認)

設計・開発において、次の段階(プロセス)に移行する場合、設計・開発レビュー参加者には、レビュー対象となっている設計・開発段階に関連する機能(役割)を代表する者を含め、承認を得るものとする。

10.1 設計・開発の審査(開発会議、設計・開発のレビュー)

(1)開発の適切な段階において、次の事項を開発会議においてレビューする。

- 設計・開発の結果が要求事項を満たせるかどうかを評価する。

- 問題を明確にし、必要な処置を提案する。

(2)レビューには、レビューの目的に関連する部署の代表者が参加するものとする。

(3)技術部長は、このレビューの結果の記録、及び必要な処置があればその記録を管理する。

10.2 設計・開発の検証

(1)開発責任者又は開発担当者は、開発からのアウトプットが開発へのインプットで与えられている要求事項を満足していることを確実にするため、開発の適切な段階で検証を実施する。

下記のいずれかの方法で客観的証拠を提示すること。

- 図面の検証

- 部品の配置、製造方法などについて図面を検証する。

- 強度計算による検証

- 理論強度に対する設計の安全性を評価する。

- 試験結果の引用による検証

- 同一の設計要素に対して、共通で使用できる「試験結果報告書」等を使用して検証する。

- 試作又は試験による検証

- 試作による検証結果を「試験報告書」取りまとめる。

(2)試作品の検査について

試作品の検査を必要とする場合は、品質保証部に依頼する。

(3)開発責任者又は開発担当者は、検証結果の記録及び必要な処置があればそれを記録し、技術部長が承認する。

10.3 デザインレビュー(DR)

(1)技術部長は、以下の場合デザインレビュー(DR)を実施する。

- 量産試作相当品の評価を顧客に依頼する場合

- 量産に移行する場合

- その他の場合

- 新規顧客に納入する場合

- 生産工程又は生産場所の変更を行なった場合

- 仕様などの確認が必要な場合

(2)技術部長は、開発品について開発会議でデザインレビューを実施する。

(3)デザインレビューで使用する資料の例を下表に示す。

| レビュー項目 | 資料 | |

|---|---|---|

| 品質 | 目標品質との整合性 | 製品企画書 開発計画 インプット情報 強度計算書、試験報告書 |

| 品質のつくり込み | 仕様書、図面 品質工程図、作業手順書 検査規格、検査記録 |

|

| 採算性 | 目標原価との整合性 | 原価計算の資料 |

| 製造原価と販売価格の整合性 | 採算の資料 | |

| 製品 | 製品情報 | カタログなど |

| 法規制 | 特許など | 工業所有権申請書など |

| その他品質に係る項目 | 必要に応じ作成 | |

(4)デザインレビューの結果は、開発会議で報告し、開発会議議事録に記録する。

10.4 設計・開発の妥当性確認

開発責任者は、「開発計画」に記載された開発テーマ、顧客のニーズに対して、開発の妥当性確認を行う。

妥当性確認の結果及び必要な処置があればそれを記録し、技術部長が承認し管理する。

(1)量産試作検証を行った場合

試験結果をまとめ、技術的な問題が解決されていることを確認する。

(2)初期流動管理を行った場合

検査結果を品質保証部から入手し、開発の妥当性確認を行う。

(3)その他の場合

顧客了承が得られた場合には、現場にて実用試験を行い、その結果を取りまとめ開発の妥当性確認を行う。

10.5 検証及び妥当性確認に試験

検証及び妥当性確認に試験が必要な場合、これらの試験を計画、管理、レビュー、及び、文書化することで、次の事項を確実にし立証できるようにする。

a)試験計画書又は仕様書には、試験対象品及び使用される資源を特定するう。また、試験の目的及び条件、記録するパラメータ並びに関連する合否判定基準を明確にする。

b)試験手順には、使用される試験方法、試験の実施方法及び結果の記録の方法を記載する。

c)正しい形態で、試験対象品を試験に使う(供する)。

d)試験計画及び試験手順の要求事項を、遵守する。

e)合否判定基準を満たす。

試験に使用される監視機器及び測定機器は、「QM 7.1.5」に従い管理する。

設計・開発完了時に、製品又はサービスの設計が全ての特定された運用条件下で仕様書要求事項を満たすことを、報告書、計算結果、試験結果などにより確実に実証する。

11. 設計・開発からのアウトプット

(1)開発からのアウトプットは、次の状態となるようにする。

- 開発へのインプットで与えられた要求事項を満たす。

- 購買、製造及びサービス提供に対して適切な情報を提供する。

- ここでいう購買、製造及びサービス提供とは、「外注を使う場合」、「製造またはサービスの提供」、「部品、資材、原料などの購入」、「梱包や包装など製品の保存」などのことである。

- 製品の合否判定基準を含むか、又はそれを参照している。

- 安全な使用及び適正な使用に不可欠な製品の特性を明確にする。

- 該当する場合には、必ず、キー特性を含むクリティカルアイテム、及びそれらのアイテムに対してとられるべき特定の処置を規定する。

- リリース前に、権限のある人による承認される。

製品の識別、製造、検証、使用及び保守(整備)を行うために必要なデータを明確にする。このデータには、次の事項が含まれる場合がある。

- 製品の形態及び設計特性を定めるために必要な図面、部品リスト及び仕様書

- 適合した製品又はサービスを提供及び維持するために必要な材料、工程、製造、組立、取扱い、包装及び保存のデータ

- 製品を運用及び保守(整備)するための技術データ及び修理計画

(2)開発担当者は、開発からのアウトプットとして「インプット情報」の各項目に対比した形でアウトブット文書を選択し作成する。

作成するアウトプット文書は、次の通り。

- 図面、仕様書

- 強度計算書、試験報告書

- 取扱説明書 など

12. 設計・開発の変更管理(図面等の変更・廃止)

顧客要求事項に影響を及ぼす変更について、変更実施前に、顧客に通知するための基準を含むプロセスを必ず実施する。

また、設計・開発の変更は、形態管理のプロセス要求事項に従い管理する。

(1)以下に該当する場合、変更内容及び変更する文書(図面、仕様書等)を明確にし、変更する文書に変更内容を記録する。

なお、次の理由による図面の変更・廃止は、営業部の確認後、技術部が変更・廃止処置を行う。

- 技術部から立案した設計変更

- 関連部署(顧客の要請を含む)から依頼された設計変更

- 顧客からのクレームにより設計変更が必要となった場合

(2)変更に対し、必要に応じ、審査、検証、デザインレビュー及び妥当性確認を適切に行う。変更は、承認後に実施する。

なお、審査等の結果、及び必要な処置があればその記録を管理する。

(3)設計・開発の変更の審査、検証、デザインレビュー及び妥当性確認では、変更によって製品の他の部分に影響が出ないか、及び変更により既出荷製品との間に問題が生じないかどうか確認する。

13. 試作管理

13.1 試作依頼

開発段階における検証のため、顧客に試作品を提供する場合、開発担当者は以下の内容を明確にして技術部長に申請する。

- 試作目的

- 試作か量産試作か。有償か無償か。

- 希望する試作費用

- 顧客名

- 購入品(材料等)の名称

- 図面番号

- 試作品数量と希望納期

- 試作検証を行う場合、試験期日、試験報告完了予定日、試験方法

13.2 試作の評価

開発担当者は、検証項目に従い評価を行い試験報告書を作成し、技術部長の承認を得る。

試作品が顧客提出のためのものである場合は、必ず品質保証部長の承認を得る。開発担当者は、試作過程で発生した問題点等があれば、試験報告書に記録する。

14. 図面等の管理

図面等は、図面管理システムで管理する。

仕様書、図面等は、承認された後、図面管理システムに登録する。

15. 記録の管理

設計・開発に関する記録は、「品質文書管理規定(QM9100版)」により管理する。

【参考】製図に関するJIS規格の一例

図面作成(製図)には、CADが普通に使われるようになっていあます。CADのソフトウェアも3D CADが普及していますが、2D CADもなくなった訳ではないようです。

製図もPCとソフトウェアで行うので、製図に関するJIS規格を意識することはほとんどないかと思いますが、製図の際準拠している基本的なJIS規格と公差に関するJIS規格を紹介します。

JIS規格の最新版については、以下からJIS規格を検索してご確認をお願いします。

製図関連のJIS規格

|

JIS番号 |

規格名称 |

|---|---|

|

Z 8310 |

製図総則 |

|

B 0001 |

機械製図 |

|

B 0002-1 |

製図-ねじ及びねじ部品-第1部:通則 |

|

B 0002-2 |

製図-ねじ及びねじ部品-第2部:ねじインサート |

|

B 0002-3 |

製図-ねじ及びねじ部品-第3部:簡略図示方法 |

|

B 0004 |

ばね製図 |

|

B 0021 |

製品の幾何特性仕様(GPS)-幾何公差表示方式-形状,姿勢,位置及び振れの公差表示方式 |

|

B 0031 |

製品の幾何特性仕様(GPS)-表面性状の図示方法 |

|

B 3401 |

CAD用語 |

|

B 3402 |

CAD機械製図 |

|

Z 3021 |

溶接記号 |

|

Z 8114 |

製図-製図用語 |

|

Z 8311 |

製造-製図用紙のサイズ及び図面の様式 |

|

Z 8312 |

製図-表示の一般原則-線の基本原則 |

|

Z 8313-0 |

製図-文字-第0部:通則 |

|

Z 8313-1 |

製図-文字-第1部:ローマ字,数字及び記号 |

|

Z 8313-2 |

製図-文字-第2部:ギリシャ文字 |

|

Z 8313-10 |

製図-文字-第10部:平仮名,片仮名及び漢字 |

|

Z 8313-5 |

製図-文字-第5部:CAD用文字,数字及び記号 |

|

Z 8314 |

製図-尺度 |

|

Z 8315-1 |

製図-投影法-第1部:通則 |

|

Z 8315-2 |

製図-投影法-第2部:正投影法 |

|

Z 8315-3 |

製図-投影法-第3部:軸測投影 |

|

Z 8315-4 |

製図-投影法-第4部:透視投影 |

|

Z 8316 |

製図-図形の表し方の原則 |

|

Z 8317-1 |

製図-寸法及び公差の記入方法-第1部:一般原則 |

|

Z 8318 |

製品の技術文書情報(TPD)-長さ寸法及び角度寸法の許容限界の指示方法 |

公差(寸法許容限界)に関するJIS規格

|

JIS番号 |

規格名称 |

|---|---|

|

B 0401-1 |

製品の幾何特性仕様(GPS)-長さに関わるサイズ公差のISOコード方式-第1部:サイズ公差,サイズ差及びはめあいの基礎 |

|

B 0401-2 |

製品の幾何特性仕様(GPS)-長さに関わるサイズ公差のISOコード方式-第2部:穴及び軸の許容差並びに基本サイズ公差クラスの表 |

|

B 0403 |

鋳造品-寸法公差方式及び削り代方式 |

|

B 0405 |

普通公差-第1部:個々に公差の指示がない長さ寸法及び角度寸法に対する公差 |

|

B 0408 |

金属プレス加工品の普通寸法公差 |

|

B 0410 |

金属板せん断加工品の普通公差 |

|

B 0411 |

金属焼結品普通許容差 |

|

B 0415 |

鋼の熱間型鍛造品公差(ハンマ及びプレス加工) |

|

B 0416 |

鋼の熱間型鍛造品公差(アプセッタ加工) |

|

B 0417 |

ガス切断加工鋼板普通許容差 |

|

B 0418 |

自由鍛造品の取り代 |

|

B 0419 |

普通公差-第2部:個々に公差の指示がない形体に対する幾何公差 |

|

B 0711 |

研削しろ |

|

B 0712 |

切削仕上げしろ |

まとめ

ISO9100:2016版対応の「QM-9100版品質マニュアル」の関連規定の1つ、「設計・開発管理規定(QM9100版)」の一例について説明しました。

ISO9100では、設計・開発の対象範囲が広くかつ深く求められています。