ISO9000を導入したもののトラブルが減るどころか、悩みが深まるばかりのモノづくりメーカーは少なくないようです。

「設計・開発規定」で定めた設計・開発プロセスやレビュー(DR)内容が、自社に合っていない、形式的なものになっているといった理由だけでは説明しきれないと考えています。

3D CADを使うことが必須となっている現在、この3D CAD導入のメリットであるCAEシミュレーションを使う以前に、図面作成工数が増えたことで設計者が頑張ってはいるものの目先の図面作成に頑張るだけで現場が疲弊していく現実もあります。

ここでは、中小企業のモノづくりメーカーの設計・開発プロセスから、設計とな何なのか、トラブルの原因などついて考えてみます。

悩めるモノづくりメーカーのトラブル原因

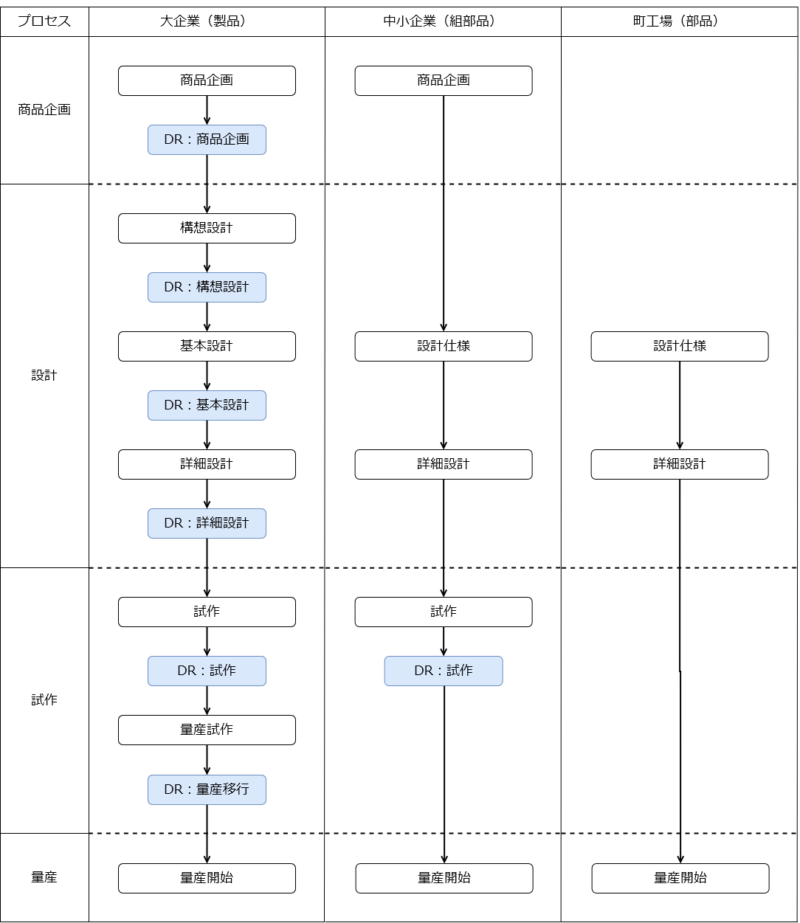

商品企画から始まり、設計・開発、量産のフローの1例を下図に示します。

図1 会社規模による設計・開発フローの例

上図に示すように、大企業は、下図に示すプロセスの進捗に応じてDR(デザインレビュー。図中青色の部分)を行っています。

DRをやったからと言ってリコールがなくならない様に、不具合がでない訳ではありませんが、やらないよりはずっとよく、不具合が出た場合でも原因究明と対策がやり易くなり再発防止にもつなげやすいと考えています。

中小企業になると、いきなり図面を描いて、モノを作ってからDRを1回やる場合が多いと考えています。さらに町工場になってくると、発注先から図面をもらって即モノを作ることがほとんどではないかと考えています。

製品開発におけるトラブルを発生時期で分けると、

- 試作、量産で発生するトラブル

- 販売後に発生するトラブル

に分けられます。

それらの原因は、大きく次の2つに分けられます。

- 設計によるもの

- 製造によるもの

このうち、製造によるトラブルは、試作や量産によって発見され、製造方法や設計変更で対応します。

つまり、

- 「製品開発におけるトラブルの原因は、設計にある」

と考えても大きな間違いではなさそうです。

なお、大企業や自動車業界のメーカーがやっているようなISO9000の設計・開発プロセスをそのまま導入してしまい、自社で回せないあるべき姿の設計・開発フローに悩む中小企業にありがちな設計・開発とDR(デザインレビュー)については、以下の記事をご参照ください。

製品開発を料理で例えてみる

ここでは、前節の結論から、

- 「製品開発におけるトラブルの原因は、設計にある」

と仮定し、設計について考え直してみます。

私は製品開発というと、自動車、OA機器、家電製品などをイメージしてしまいますが、ランチや昼食にコンビニで買うおにぎりや弁当などの分野でも製品開発が行われています。どの番組だったかは覚えていませんが、TVでも外食産業やコンビニの開発を取り上げているのを見た覚えもあります。

そこで、弁当(ホカ弁屋、コンビニ、キッチンカーなど)販売を想定して、モノづくりの開発プロセスの例を下表に示します。

弁当販売であれば、当日の売り上げといかにして売り切るかについて毎日振り返り改善を続けているのではないでしょうか?

モノづくりにおいても同様だと考えています。

| 企業向け製品開発 | 弁当の開発 |

|---|---|

| 商品企画 | 商品企画 |

| DR:企画の審査 | DR:企画の審査 |

| 設計に関する書類 | レシピ |

| DR:設計の審査 | DR:レシピの審査 |

| 製作図面 | 材料、調理方法 |

| 試作 | 試作 |

| 試作の評価 | 試作の評価 |

| 量産 | 量産 |

表1 モノづくりとしての弁当の開発プロセス

この表を作っていて次の事に気づきました。

弁当の開発におけるレシピに相当する、設計に関する書類の具体的なイメージが浮かびません。

図面と仕様書だけでは、レシピのようにモノは作れないように思うのですが・・・。

レシピには、次のような項目が含まれています。

- 材料

- 調味料

- 調理方法(調理道具を含む)

- 盛り付け方

レシピに相当する上記の項目を製品に当てはめてみると、

- 材料(鉄、ステンレスなど)、素材(樹脂の原料など)

- 添加剤、塗装など

- 加工方法、熱処理(加工前、加工後)

- 組み立て手順

といったイメージになるかと思います。

モノづくりでも、材料や素材を選び、加工手順、組み立て方などを決める必要性があることはご理解いただけるかと思います。

では、実際のモノづくりで図面を描く前に、材料や素材を選び、加工手順、組み立て方などについて設計者が検討し、レビュー(DR)しているでしょうか?

モノづくり(試作、量産)の前にやっていることは、製品担当者が作成した図面の検図だけのケースが多いのではないでしょうか?

つまり、弁当を作る際にレシピとして検討している以下の項目を

- 材料

- 調味料

- 調理方法(調理道具を含む)

- 盛り付け方

モノづくりでは、ほぼやっていないということになります。

次の様な反論があるかもしれません。

図面を使って、材料、加工方法、組み立て手順などを必要に応じ指示している。

では、質問を変えます。

設計者は、どうやって図面を描いていますか?

設計者を責めるための質問ではありません。モノづくりに悩む会社の設計者は、

- 3D CADにより図面を描く工数が増えている。

- ISOのルールであるDR用の各種書類を作る仕事が増えている。

- さらに、図面作成依頼から完成までの期間が短くなっている。

と正直なところ感じているのではないでしょうか。

この様な状況では、図面を描くスピードを上げようとすると、

- 図面品質(誤記など)が落ちる。

- 設計について考える時間が減る。

ことになり、設計担当者が望まなくても、

- これまでの類似製品の図面をコピペして図面を描く。

ことが、1度だけでなくいつものことになってしまいます。

結局、

- 製品開発において設計についてレビューすることなく描かれた図面でモノづくりが行われている。

- レビューされていないため図面の誤りが見落とされ、誤った図面で不良品を作り、できた不良品から図面の誤りを知り、その場しのぎの修正をすることが繰り返されている。

ということになっているのです。

これは、

- 品証部でいくら検査をしてもモノの品質はよくならない。

- 不良品を流出させないための検査が続く。

のと同じような状況が、設計現場においても起こっていることになります。

トラブルに悩む設計現場で起こっていること

設計(図面作成)依頼が増えていなくても、3D CADによる図面作成が必須となっている現在、3D CADによる図面作成工数の増大は、設計者にとっては「時間が足りない」という状況が続くことです。

しかも、限られた時間内で図面を作成することにより、次のような負の連鎖が常態化していると考えています。

- レビューをしない(誤りのある)図面でモノづくりをする。

- その結果、(図面通りに)不良品が作られる。

- 図面を修正して再製作する。

- (図面修正、再製作が繰り返されることもある。)

- 何とか納期に間に合わせる。

このような状況であるにもかかわらず、「忙しい」、「納期に間に合わない」等の理由をつけて、結局現状分析すらしないので、図面作成依頼の量に対し、設計者は「頑張って図面を描いて納期に間に合わせる」ことが続き消耗していきます。

トラブルに悩む設計現場では、次のような状況だと考えています。

- 図面を描く前に設計について検討することなく、レビューしていない図面でモノづくりをしているため、不良品がなくならない。

- 3D CADの導入により図面を描くための工数が増えている。

- 図面を描くことが、設計ではなく形状モデルを作る作業になっている。

- 設計をしていないので、3D CADで利用できるCAEシミュレーションも活用していない。

これでは、設計者は忙しいだけで、図面を描くモデラーとしての技量は上がるかもしれませんが、設計者としての力量が向上するとは思えません。

複数の設計者を抱える技術部では、設計ノウハウについては次のような状況と考えています。

- 設計のノウハウがあったとしても個人が知っているだけでアウトプットされない。

- 他の設計者は知らない。

- 技術部には結局何も残らないといった状況になります。

新しい設計者がきても、当人が手探りでその会社の製品の設計に必要なノウハウを手探りで身に着けていくことになるのは、そうするしかないからです。

ぼんやりとしたイメージですが、次に取り組むべきことが見えてきました。次回は、設計する(レシピを作る)こととは、どの様なことなのか考えてみます。

参考図書

設計・開発を料理に例えるという考え方は、以下の書籍で知りましたので、参考図書として紹介しておきます。

「ライバルを打ち負かす設計指南書 攻めの設計戦略」

國井良昌(著) 日経BP出版

まとめ

ISO9000を導入したもののトラブルが減らず悩みが深まるばかりのモノづくりメーカーは、少なくないようです。

ここでは、中小企業のモノづくりメーカーの設計・開発プロセスから、設計とな何なのか、トラブルの原因などついて以下の項目でまとめました。

- 悩めるモノづくりメーカーのトラブル原因

- 製品開発を料理で例えてみる

- トラブルに悩む設計現場で起こっていること