品質管理では様々なデータを利用して、品質や生産性などの改善活動を進めます。

この様なデータに基づく活動を始めるために一番大変なのが、実はデータや記録を残すことだったとか、データ分析というと難しい統計処理について学ばなければといったイメージもあるようです。

これまで様々なデータ分析を見たり聞いたりしてきましたが、データを利用した改善のポイントは、

- データを集める

- データの全体的な傾向をつかむ

ことだと考えています。ここでは、品質管理にデータを活用するための基本的なことについて説明します。

データのまとめ方の基本的な流れ

データを活用するための基本的な流れ(実際にやること)は次の通りです。

- データを集める。

- データ全体の傾向をつかむ。

- 表計算ソフトのフィルタを利用してデータを分類してみる。

- 表計算ソフトでグラフや散布図にしてみる。

- 仮説とデータによる説明

つまり、現実の課題や問題を、仮説と検証をデータを使うことで客観的に説明することで、課題や問題を解決していくということです。

課題や問題を解決しようとする際、何かしようとすると「反対のための意見」が出てくることが少なくありませんが、この理由の1つに「現状を変えたくない」ということがあります。

そこで、(社長以外の)私は思う意見ではなく、データによる現状把握、分析、対策をすることが必要になってきます。

データの収集と分析の注意点

これから記録を残したり、今あるデータから原因が分からないかといった場合には、実際のデータ(生データ)の傾向をつかむことが重要だと考えています。

データ収集を始める場合、できるだけデータの種類、記録を取る項目を減らします。このため、何のためのデータ収集であり記録であるかを明確にし、関係者の理解を求めることが重要かつポイントになります。

また、データのばらつきについて知っておいてください。データは、同じ条件や状態で実験や作業を実施したつもりでも、ばらつきがあります。

データにばらつきがあるから、いい加減なデータでよいということはありません。データや記録の正確さは、目的を達成するために十分かどうかによりますし、現実的に必要なデータ量や精度が期待できない場合には、まずは、データの正確性や取得頻度などを、全体の傾向が分かる程度に落とすような判断も必要になります。

データ全体の傾向について、例示を含め説明します。

サンプルを測定して得たデータから全体(母集団)の状態や傾向をつかむときには、中心的な傾向だけでなく、ばらつきの程度も見ることが必要です。

例えば、生産性改善として組立工程を対象にしている時、AさんとBさんとで同じやり方や条件でないと比較ができません。以下列挙します。

ここでの条件とは、組立であれば、品揃え(部品の準備)、部品や工具の置き方などです。

- 例1 部品の並べ方

- Aさんは、必要数の部品を準備する際、組立やすい向きに部品を並べています。

- Bさんは、必要数の部品をまとめて、1箇所委置いているだけです。

- 例2 工具の配置

- Aさんは、組み立てしやすい位置に工具を置いて・戻します(定位置)

- Bさんは、工具の位置については、気にしていません。

- 例3 組立時間

- Aさんは一定

- Bさんは波がある。組み立てミスがあるため、やり直しにより遅くなる。

参考:データ分析と言えば統計処理?

データ分析というと統計処理のイメージもありますが、ここでは、基本的な統計量について説明します。

統計処理をする前には、何のために何のデータで何の分析をするのかを明確にしておくことが重要です。

平均値

データ全体の傾向(ばらつきや偏り)が、ほぼ均一であるならば、平均値は平均を表していることになります。

しかし、データの中に極端に大きなデータあると、平均値は大きい方に偏ります。

また、データの山が2つあるような場合には、平均値が全体の平均を表していないことは明らかです。

メディアン(中央値)

データを大きい順に並べたときの中央の値です。

なお、データの数が奇数個の場合は中央の値、データの数が偶数個の場合は中央に位置する二つのデータの平均です。

ばらつき

ばらつくのには原因があるので、なぜばらつくのかを考えることが重要です。

ばらつきの尺度には、範囲、平方和、分散、標準偏差などがあります。詳細は説明しませんが、あくまでもばらつきの尺度なので、それぞれの尺度が実際のデータに対して何を意味しているのか考えることが大切です。

範囲は、次式で表されます。

(範囲)=(最大値)-(最小値)

QC7つ道具

品質を管理したり、品質を改善するときに多く使用されている手法として、下表に示す「QC7つ道具」があります。

| 特性要因図 |

|

|---|---|

| 管理図 |

|

| グラフ |

|

| チェックシート |

|

| パレート図 |

|

| ヒストグラム |

|

| 散布図 |

|

分析・評価を行う上で大切なことは、分析の目的を明確にして、問題解決や課題達成のために、ツール(QC7つ道具)を利用してデータを収集・分析し、そこに示されている情報をしっかり読み取ることです。つまり、得られた図や表から「何が言えるか」を考え、意見をまとめます。

何らかの目的をもって収集したデータについては、その目的からみて「何が分かったか」を考察するとともに、「次に何をすべきか」を検討し、「次のアクション(行動)」につなげていきます。

工程(プロセス)改善であれば、プロセスの情報(現状)を正しくつかみ、プロセスに対して何をするかを具体的に考え、行動することになります。

QC7つ道具の使い方

品質管理では、事実(データ)に基づいて、問題の状況をつかみ、プロセス(工程)の良し悪しを判断し、PDCAを回して改善活動を進めます。

サンプルから得られたデータから、分析の目的に合ったQC7つ道具を選び、平均やばらつきなどから、全体(母集団)を示す情報を集めることがが必要です。

QC7つ道具は、事実や起きていることを客観的にとらえることができる基本的なツールですが、図示するだけなら比較的容易に行えますが、大切なのは図に示されている情報を読み取ることです。

得られたデータを図や表にまとめることは、目的を達成するための手段であり、作成した図や表から「何が言えるか」を考え、自分なりの意見をまとめることが重要です。

何らかの目的があり収集したデータは、その目的からみて「何が分かったのか」を考察し、「次に何をすべきか」検討し、今後のアクションにつなげていくことがポイントになります。

QC7つ道具はあくまでツールであり手段の一つです。目的に適したツールを活用してデータを収集・分析し、問題解決や課題達成を図ります。

例えば、工程改善のために、ツールを使ってプロセスの情報を正しくつかみ、プロセスに対して何をするかを具体的に考え、次の行動につなげていくことが重要です。

以下、QC7つ道具について紹介します。

パレート図

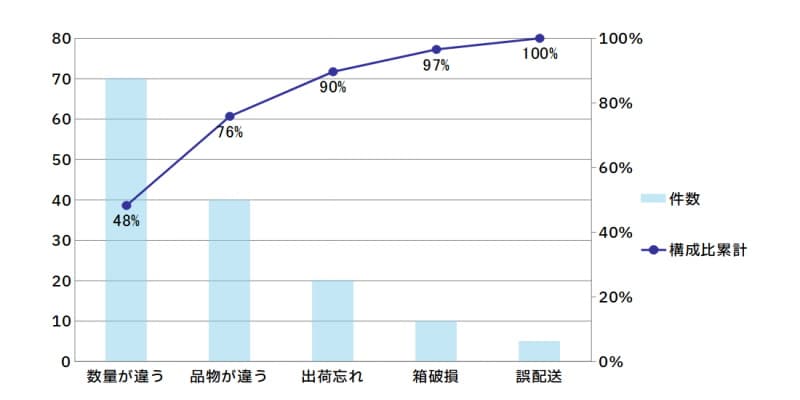

パレート図とは、項目別に分類して、出現頻度の大きさの順に並べるとともに、累積和を示した図です。品質管理では、改善すべき事項(問題)の全体に及ぼす影響の確認や改善による効果の確認などに使われています。

品質管理において、問題解決に取り組む対象を選ぶ場合、何が重大か、それが全体のどれくらいの割合を占めているかを調べます。このような場合に、パレート図を使うと、重要な現象や原因を分かりやすく読み取ることができます。

下図のパレート図は、出荷に関する不適合(ミス、クレーム、不具合)件数を5つに分類し、不適合件数の多い順に並べています。また、件数の多い分類項目から構成比累計(%)を求め不適合件数のグラフに重ねています。

例えば、数量を間違えないようにするだけで、出荷に関する不適合を約半分(48%)に減らすことができます。さらに品物を間違うミスを減らすと、数量と合わせて約8割(76%)の不適合を減らせることが分かります。

図1 QC7つ道具:パレート図の例

特性要因図

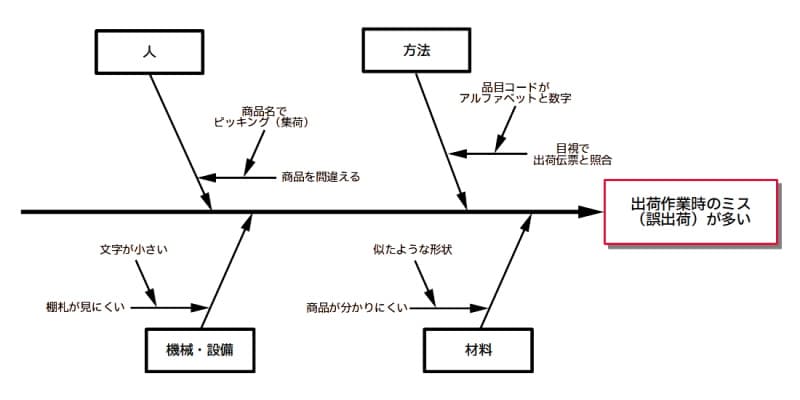

特性要因図は、特性と要因との関係を系統的に表した図で、魚の骨(フィッシュボーン)とも言われています。品質管理において、問題の因果関係を整理し原因追究をするときに使います。

他に、品質特性や不適合箇所などの結果とその要因との関連を表すことで、問題の因果関係を整理し、重要と思われる要因を見つけ出して対策するためにも使われます。

特性要因図の矢印の先端の部分(右端)に、特性(結果を表すもの)を置き、骨の部分には影響を及ぼす要因を置きます。下図では、大骨の部分には4M(人、機械・設備、方法、材料)を置いています。

特性要因図を作る場合、関係者が集まり、ブレーンストーミングなどで自由に多くの意見を出し合い、要因を洗い出していくことが重要です。

図2 QC7つ道具:特性要因図の例

ヒストグラム

ヒストグラムは、測定値の存在する範囲をいくつかの区間に分けた場合、各区間を底辺とし、その区間に属する測定値の度数に比例する面積をもつ長方形を並べた図です。

ヒストグラムは、棒グラフの一種でもあり、横軸に測定値の特性をとった度数分布のグラフ表示の1つで、中心的傾向、ばらつきの程度や測定値の分布(測定値が散らばって いる様子)の形を表すことができます。

ヒストグラムは、製品の品質の状態が規格値に対して満足しているのかなどを分析するときに使えます。また、ヒストグラムでは、データ数、平均値、標準偏差、最大値、最小値、範囲なども使いますので、統計的な知識も必要となってきます。このため、最初はとっつきにくいかもしれません。

グラフ

グラフにはさまざまな種類があります。例示はしませんが、表計算ソフトを使えば、棒グラフ、折れ線グラフ、円グラフや帯グラフなど様々グラフを簡単に作ることができます。

データ分析に慣れていないうちは、データを整理してグラフで表すだけでも、データの一覧表だけでは分かりにくい情報も読み取りやすくなります。

何のために(目的)、何に注目したいかを頭において、まずはグラフを作り、目的に適したグラフになるようなグラフを選んでいくデータ分析の進め方もあります。

管理図

管理図は、連続した観測値又は群のある統計量の値を、時間順またはサンプル番号順に表示した、上側管理限界線、下側管理限界線や中心線のある図です。

品質管理において、管理図は、プロセス(工程)異常の検出を目的として、時間の経過とともにプロセスの変動や傾向の状態を視覚化するために用いられます。

管理図は、専用ツールや表計算ソフトで作りこむことが多いようです。

チェックシート

チェックシートは、データを収集する際に、分類項目のどこに集中しているかを見やすくした表又は図です。

チェックシートでは、データを収集、整理しやすくするために、用紙にデータをとるときに必要な項目や図などを前もって印刷し、データや結果の記録、点検結果などが数値や、チェックマーク(レ点)などの記号で、簡単に記録できるようします。

チェックシートを作るときには、どのようなデータが欲しいのか、どのような形式にするとデータがとりやすいのかなどをよく考え、記録しやすいチェックシートにすることで、継続して使いやすくなります。

目的により様々なチェックシートがありますが、大きく分けると、ある目的を達成するためにデータをとる記録・調査用のチェックシートと、点検項目を満足しているかを調査する点検・確認用のチェックシートがあります。

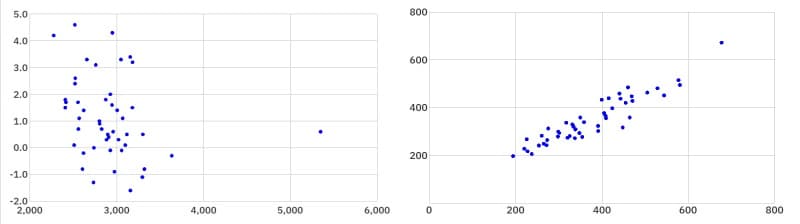

散布図

散布図は、二つの特性を縦軸と横軸にとり、データを表示したグラフで、対になっている2つの特性(変数)間の関係を調べるのに使います。

下図であれば、次の様な事が分かります。

- 下図左側の図で、横軸5,000~6,000の間にあるデータは、異常値と考えられる。

- 下図右側の図は、正の相関があると考えられる。

図3 QC7つ道具:散布図の例

散布図を見るときには、

- 点の並び方に何らかの傾向があるか

- その傾向は直線的か、あるいは曲線的か

- その傾向からのばらつきはどうか

などを読み取る必要があります。また、

- 異常値はないか

などにも注意します。

まとめ

品質管理では様々なデータを利用して、品質や生産性などの改善活動を進めます。

これまで様々なデータ分析を見たり聞いたりしてきましたが、データを利用した改善のポイントは、「データを集める」、「データの全体的な傾向をつかむ」ことだと考えています。

ここでは、品質管理にデータを活用するための基本的なことについて以下の項目で説明しました。

- データのまとめ方の基本的な流れ

- データの収集と分析の注意点

- 参考:データ分析と言えば統計処理?

- 平均値

- メディアン(中央値)

- ばらつき

- QC7つ道具

- QC7つ道具の使い方

- パレート図

- 特性要因図

- ヒストグラム

- グラフ

- 管理図

- チェックシート

- 散布図