ISO9000シリーズは、2000年版から2015年版へとさらに経営、メーカーにとってはモノづくり経営そのものとの一体化が要求されるようになってきています。

ISO9000の品質マネジメントの中でも、特に設計・開発(モノづくり)の部分が優れている、よく考えられた仕組みだと言われています。

ここでは、シミュレーション技術の発達・普及により、モノづくりの現場で起きている製品開発の変化について、継続的改善や教育・訓練などの視点で、以下について説明します。

- モノづくりにシミュレーション技術が普及した2000年代

- 制御の一般化と実験とシミュレーションの重要性

- シミュレーション(CAE)に期待される役割

- 製品開発のトータルコストを下げる取り組み

- 実験とシミュレーションの連携:ホームランの振動解析

また、実験とシミュレーションの連携では、実験担当者にはシミュレーションについて、シミュレーション担当者には実験について、どのようなものなのか体験する場、教育・訓練の1例として、金属バットの振動解析の事例を紹介します。

なお、ここで説明している事例は、金属バットの振動解析ですが、「制御の一般化と実験とシミュレーションの重要性」で説明するとおり、制御を含む製品開発には実験もシミュレーションも必要です。実験とシミュレーションを体験の場としても役立つのではないかと考えています。

モノづくりにシミュレーション技術が普及した2000年代

モノづくりメーカーにとっての2000年代は、PC(パソコン)の普及と共に、様々なモノづくりの現場にシミュレーション(CAE)が急速に広まっていった時代でもありました。

自動車や家電などの製品開発の現場では、シミュレーション技術を積極的に利用しており、開発期間の短縮や試作レス(検証実験や試験の削減)への動きも止まることなく続いています。

製品開発の流れをみても設計段階からシミュレーションによる事前検討を行い、実験・試験はシミュレーション結果を確認することにより、試作数の削減も進んでいます。

制御の一般化と実験とシミュレーションの重要性

現在私たちの身近にある製品には、おそらくほとんど意識していないでしょうが様々な制御(技術)が使われています。車や電車などの乗り物、冷蔵庫やエアコンなどの白物家電、PCやスマホなど、およそ制御されていないものはないと言ってもよいほどです。

製品の制御系を開発する際には、制御する対象のモデル化と制御系設計、制御効果の調整など、シミュレーションと実験を組み合わせて進める必要があります。

実験とシミュレーションが必須となっている製品開発の現場ですが、実際にはシミュレーション部門と実験部門のコミュニケーションが取れていない、取ろうとしないといった声が大なり小なりあるそうです。

また、小規模の会社(組織)では、シミュレーション専任者と実験専任者、両者をつなぐような専任者を確保することはできず、規模が小さいだけにシミュレーションをもっと利用したいというニーズと現実とのギャップに悩んでいるとの声も聞こえてきます。

会社(組織)全体からみれば、実験部門、シミュレーション部門の各々が改善され最適化されるのではなく、実験とシミュレーションの連携を改善させ、製品開発全体の最適化を進めることが求められていると考えています。

シミュレーション(CAE)に期待される役割

シミュレーション(CAE)に期待される主な役割には、次のようなものがあります。

- 開発期間短縮

- 新製品の早期市場投入

- 試作・実験コストの削減

さらに、シミュレーションならではのメリットもあります。例えば、

- 試作が(技術的、コスト的に)困難な製品開発

- 高い精度が要求される製品設計

- 厳しい安全性要求への対応

- 実験や計測の難しい現象の確認

- 計測できない場所(水中、宇宙など)での実験をしたい。

しかし、どれをとっても一朝一夕に何とかなる、シミュレーションツール(CAE)を導入すれば直ちに期待する成果が得られるわけではありません。モノづくり同様、知識や経験、ノウハウの蓄積は必要です。

このことは、設計開発のマネジメント、進捗管理にも大きな影響を与えています。例えば、ベテランや1人の天才が何とかする開発から、シミュレーションによる検証を利用したチームでの開発へと変わってきています。

また、シミュレーションは、その目的により使い方が変わることにも注意が必要です。

例えば、試作レスのためにシミュレーションの精度を追求する場合と、設計案の比較検証のために実験ではなくシミュレーションを使う場合とでは、同じシミュレーションツールを使っていても使い方(解析条件の設定や解析結果の見方など)が大きく違ってきます。

このため解析目的により実際にやることが違ってくるため、シミュレーションを始める前に、「何のために解析するのか」を明らかに、できるだけ具体的にイメージすることがポイントになります。

解析の目的があいまいな場合、解析をすることが目的となり、開発のために何をいつまでにやろうとしているかがあいまいになりがちです。ここでも、ビジョンとPDCAがポイントとなってきます。

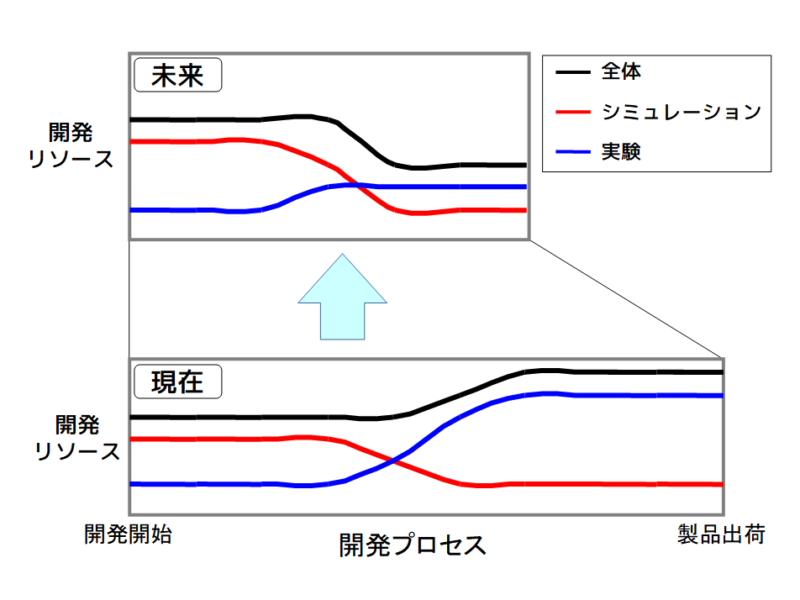

製品開発のトータルコストを下げる取り組み

製品開発のトータルコストを下げるためにも、開発期間の短縮と試作レスへの挑戦は続いています。

製品開発のトータルコストを下げるためには、次の2点を並行して進める必要があります。

- 製品開発前段でのシミュレーションの割合を増やす。

- 製品開発全体に占めるシミュレーションの割合を増やす。

下図はこのイメージ図です。

製品開発のトータルコスト削減イメージ

現在は、開発が進むにつれ、

- 実験(試験)のリソース(コスト)増加

- トータルの開発リソース増加

しているが、設計開発のトータルコストを削減するため、次の様にしていくイメージです。

- 開発初期のシミュレーションのリソースを増加

- 開発のトータルコストを削減

実験とシミュレーションの連携:ホームランの振動解析

実験とシミュレーションを連携させた振動解析の事例を紹介します。ホームランを振動解析の面からハンマリング試験による簡易的な振動モード形の作成とFEMによる固有値解析について説明します。

ここでは、技術的なことはできるだけ省き、実際に何をするのかについて説明します。

ここで説明している事例は、金属バットの振動解析ですが、「制御の一般化と実験とシミュレーションの重要性」で触れたとおり、制御を含む製品開発には実験もシミュレーションも必要であり、実験とシミュレーションを経験する第1歩としても役立つのではないかと考えています。

ホームランとはどのような現象か仮説を立てる

ホームランとは、振動的にどのような現象なのか考えてみます。

まず、バッティングを観察して、ホームランという現象をできるだけ簡素化します。

ここでは、以下の様に考えました。

- 打球(ホームラン)の軌道

- 空気抵抗や風の影響などいろいろあるが、まずは解析の前提から外します。

- バッティング

- スイングによるエネルギーをボールに伝えること

- バットのどの部分で叩けば最も効率よくボールにエネルギーが伝わるのか?

- 仮説

- 野球でスイートスポットと呼ばれるの部分は、振動モードの節近傍ではないのか?

- バットの根元(グリップのすぐ上付近)は振動モードの腹ではないのか?

- 検証(これから実験とシミュレーションで確認すること)

- 実験モード解析でバットの振動モード形を確認しよう。

- ハンマリングでバットの振動(周波数応答関数)を計測し簡易的にモード形を作成する。

- FEM(ここではFreeCADを使用しています)の固有値解析をする。

- 実験で得た振動モード形とFEMの振動モード形とを比較する。

- 実験モード解析でバットの振動モード形を確認しよう。

つまり、下図に示す実際のバッティングを、

バッティング

下図のように単純化して実験とシミュレーションを行うことにします。

詳細については、以下をご参照ください。

バットのハンマリング試験と簡易的な振動モード形の作成

金属バットの周波数応答関数をハンマリングにより計測し、周波数応答関数から簡易的に振動モード形を作成します。

下図はバットのハンマリング試験のイメージ図です。金属バットを吊った状態で、インパルスハンマでバットを叩き(ハンマリング)、バットに設置した加速度センサーでその応答(振動)を計測します。

バットのハンマリング試験

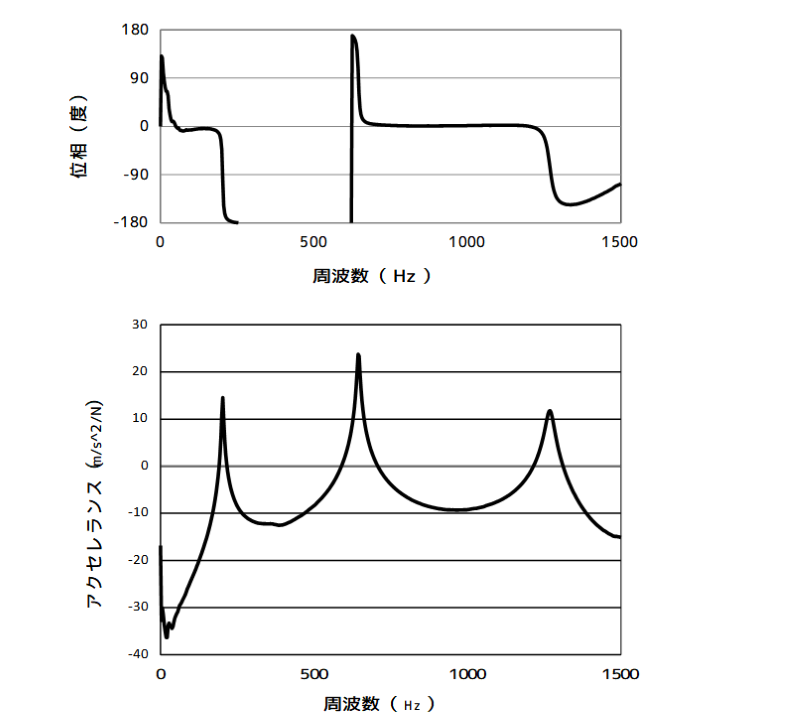

FFTアナライザで計測した周波数応答関数の1例を以下に示します。

アクセレランスに低い方から1次、2次、3次のピークがあることが分かります。それぞれのピークが、1次、2次、3次の振動モードの共振周波数です。

ハンマリングによるバットの計測データの1例

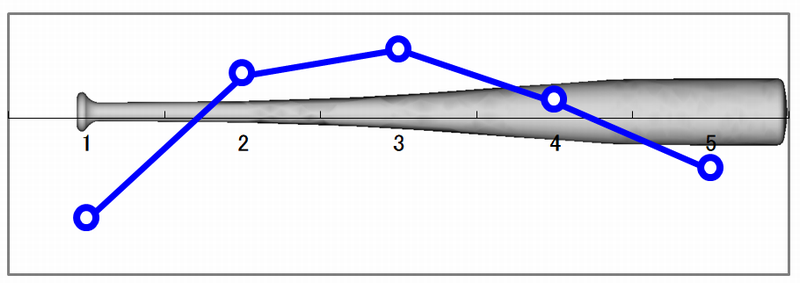

振動モード形をピークになっている点の大きさ(アクセレランスの値)と位相の符号(プラスかマイナスか)から作成します。

作成したバットの1次の振動モード形の例を下図に示します。

周波数応答関数から作成した1次の振動モード形の図

詳細は、以下をご参照ください。

FEM(固有値解析)によるバットの振動解析

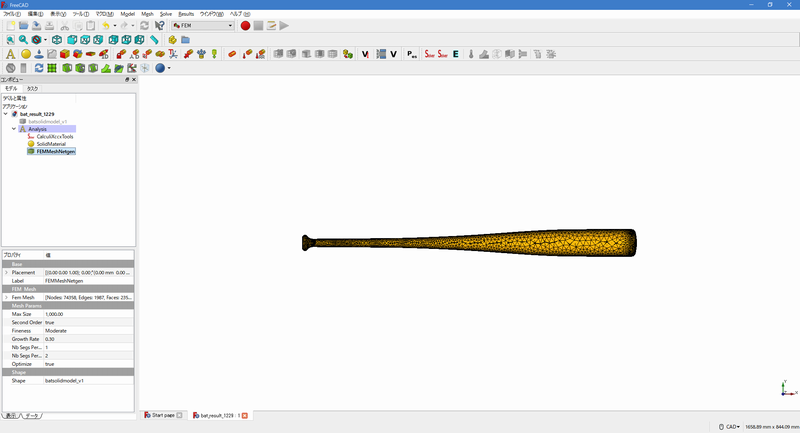

シミュレーションツール(FEM)としてFreeCADによる固有値解析を行い、振動モード形を得ます。

金属バットのCADデータから作成したFEMの解析モデルを下図に示します。ハンマリング試験では吊った状態ですが、解析では拘束なしとしています。

FEMの解析モデル

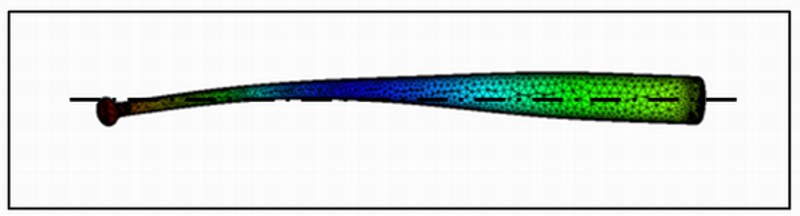

下図は、金属バットの固有値解析結果のうち、ハンマリング試験の1次モードと同じ周波数の振動モード形です。

FEMによる固有値解析による1次の振動モード形

詳細は、以下をご参照ください。

考察:実験モード解析とFEMによるホームランの振動解析

ここでは、スイングによる運動エネルギーが最大限打球に伝わった(振動によるエネルギーのロスが最小となる)場合に、ホームランになると考えています。

実験モード解析とFEMによる解析結果から、次のことが分かります。

- 1次の振動モードの節が、スイートスポットと呼ばれる場所と一致している。

- 1次モードの節が、打ち損ねて手がしびれる場所(グリップ近く)と近い。

ホームランの場合には、1次の振動モードの節付近のスイートスポットにボールが当たるため、バットの共振が発生しない。これは、ホームランの時に打った感触を感じないという経験とも一致しています。

バットのグリップ近くで打った場合、振動モードの腹で打つことになり、バットに共振が発生する。これは、打ち損ねた場合に手がしびれるという経験とも一致することが分かりました。

詳細は、以下をご参照ください。

実験とシミュレーションとの違い

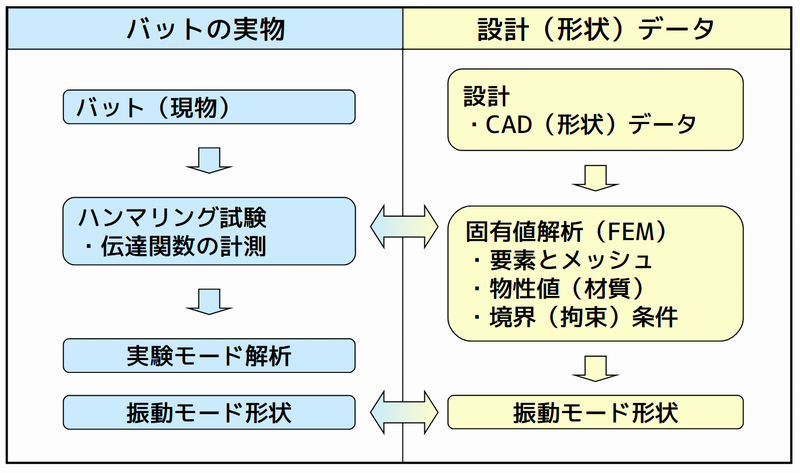

バットの実験モード解析とFEMによるシミュレーションとの違いについて説明します。

実験モード解析の場合、対象となるバットを吊り、ハンマリング試験で周波数応答関数(伝達関数)を計測し、振動モード形状を作成しました。

一方、FEMの固有値解析では、バットの形状データ(CADデータ)から解析モデルを作成し、バットの材質(アルミ合金)、境界(拘束)条件を自由として、振動モード形状を求めました。

対象としたバットには非線形性がないこと、実験とシミュレーションとでバットの支持方法がうまく一致していることから、実験とFEMの結果がよく一致しています。

ここで、実験とFEMの解析手順を並べると下表のようになります。

左側は実験データから振動モード形を得る流れ、右側がFEMにより振動モード形を得る流れです。両方とも振動モード形状を得る解析手法ですが、解析の手順と内容が大きく違います。実験モード解析では計測データから解析モデルを作り、FEMではCADデータから解析モデルを作ります。

実験モード解析と固有値解析の流れ

実験とシミュレーションの課題と今後

実験担当者にとってのシミュレーションへの期待

実験モード解析をするためには、計測点を決める必要があります。この際、実験モード解析用の本計測に入る前に、プレ解析(計測)と称して計測点を減らして伝達関数の計測を行い、振動モード形状を作成し、本計測に必要な計測場所や点数を決定しています。

このプレ解析(計測)の代わりに、シミュレーションで振動モード形状を確認し、計測点のやセンサーの選定に利用できるとよいのですが、計測点を決めるために参考となるようなシミュレーション結果を得るには、それなりに正確なCADデータが必要となります。

しかし、試作段階では正確なCADデータがなく、CADデータを作成するよりは実際に計測した方が早いとなってしまうこともままあります。

簡単な形状であれば、実験担当者がCADで形状モデルを作成できるようになるというのも1つの方法ですし、口頭で伝えたらCADオペレータがさっと作ってくれたりするとかなりうれしいのではないでしょうか?

解析担当にとっては実験は未知の世界

シミュレーション担当者にしてみれば、解析の制約・条件と実験の制約・条件は、まさに別の世界です。シミュレーションなら大抵の解析条件は、PC上で設定するだけです。

解析に必要な実データが欲しくても、そもそも実験では得られない、計測できないこともよくあります。

シミュレーション担当者にとっては、ハンマリングに限りませんが、そもそも実験や計測は難しい、職人仕事のようなイメージなのかもしれませんが、その理由を聞いていくと、知らない、経験がないため、漠然とした不安感からくるものだったりもします。

難しい実験は専門家に任せるけれども、バットのハンマリング試験のように簡単な計測から解析することを経験することは、実験担当者と話をするうえでも結構役立つのではないかと考えています。

実験とシミュレーションの今後

実験とシミュレーションの課題は、ツール以外にも少なくありません。

例えば技術者について、理想的には、

- 実験解析のプロ

- シミュレーションのプロ

そして、

- 実験解析とシミュレーションの橋渡しをできる人

がいれば、トラブルシュートや製品開発をスムーズに進めることができるようになります。しかし、現実には設計の傍ら最低限必要な解析だけで手一杯、製品出荷に必要な試験をこなすだけで精一杯なのではないでしょうか。

音振(おとしん)の分かる人が増えているとはいうものの十分かと言えば、中小企業では全く足りないというのが現実かもしれません。

だからといって、適任者がいないから実験にはシミュレーションが使えないと言っているわけでも、実験にはノウハウがあるからシミュレーション担当者には難しいと言いたいわけでもありません。

実験とシミュレーションの双方の担当者がバランスよくレベルアップしていくことが、設計開発のレベルアップのために大切なポイントであると考えているからです。

まずは、実験とシミュレーションの担当者がお互いの仕事内容について興味を持ち、少しは知ろうとする、理解しようと思う気持ちを持つところから始めるのも1つの方法ではないかと、私は考えています。

そのような場合に、バットの振動解析の例がヒントになれば幸いです。

まとめ

ISO9000シリーズは、2000年版から2015年版へとさらに経営、メーカーにとってはモノづくり経営そのものとの一体化が要求されるようになってきています。

ここでは、シミュレーション技術の発達・普及により、モノづくりの現場で起きている製品開発について、継続的改善や教育・訓練などの視点で、以下について説明しました。

- モノづくりにシミュレーション技術が普及した2000年代

- 制御の一般化と実験とシミュレーションの重要性

- シミュレーション(CAE)に期待される役割

- 製品開発のトータルコストを下げる取り組み

また、実験とシミュレーションの連携について、実験担当者にはシミュレーションについて、シミュレーション担当者には実験について、どのようなものなのか体験する場、教育・訓練の1例として、実験とシミュレーションの連携を金属バットの振動解析について説明しました。

- 実験とシミュレーションの連携:ホームランの振動解析