新しい事業所を立ち上げて数年、組立や出荷に関するクレームが繰り返され、クレーム発生時や内部監査などの機会を利用して現場で話を聞いていると、モノづくりや品質管理についての基本的な知識(常識)を知らないようだ感じていました。

そこで、モノづくりに必要な品質管理について、まとめたのが以下のページです。

ところが、実際に教育をはじめようと準備を始めてみると、

- 品質や品質管理についての入門書的なものがない。

- 「QC検定4級の手引き」でさえ使われている用語が難しい。しかも想定されているのが自動車関連のモノづくりのようで、これから取り組むには敷居が高過ぎる。

ことに気づきました。

そこで、モノづくりメーカーとして、20名程度で、簡単な加工・組立、出荷をしている現場向けに、1回30分の教育5回分のテキストを作成しました。

品質というとモノづくりやモノの品質と考えがちですが、品質や品質管理の考え方は、モノづくりに限らず、様々な業界や会社で仕事をする場合にも役に立つ考え方です。

ここでは、より良いモノづくりのための心構えと行動について説明します。

報告・連絡・相談(ほうれんそう)は仕事の基本

会社では、社長から管理職、直属の上司からの指示を受けて、業務(仕事)をします。この仕事の流れを円滑にするのが報告・連絡・相談です。職場では様々な指示や依頼を受け、進捗や結果を適時関係者に連絡・報告します。トラブルや事故など予想外のことも起きます。報告・連絡・相談は会社やチームとして動く全員に必要かつ重要なことです。

報告・連絡・相談(ほうれんそう)のポイント

(1) 報告のポイント

指示された業務を終えたら直ぐに、指示・命令した人に結果を報告します。指示された期限(納期)を守れそうもない場合、ミスや問題が発生したら速やかに報告し、上長や責任者の指示を仰ぎます。報告は結論から要点を述べます。報告しやすい雰囲気作りも必要です。

(2) 連絡のポイント

連絡とは、共有すべき情報を関係者に知らせることで、「自分の意見や推測を入れない」「連絡先(相手)、内容、重要度、緊急度など、その時の状況を考慮して適切な方法を選ぶ」ようにします。連絡を密にすると、問題や事故を未然に防いだり、問題による影響を最小限にすることができます。連絡内容は、事前に検討・整理しておきます。

(3) 相談のポイント

日々の業務で予想外の問題が発生し自分では判断できないこともあります。この場合、一人で考え込まずに、速やかに上司や先輩に相談します。相談する場合には、何を相談したいかを明確にし、自分の考えを整理し必要に応じ資料などを準備します。相談も、報告と同様、相談を受ける側の姿勢や態度が重要です。

5W1H

5W1Hは、報告や指示などのヌケ・モレを防ぎ、行動させるツールでもあります。

| 5W1H | 内容 |

|---|---|

| Why(なぜ) | なぜ、物事を進めようとしているのか、背景について明確にする。 |

| What(何を) | 何のために物事を進めようとしているのかを明確にする。 |

| Where(どこで) | その物事はどこで行われてようとしているのかを明確にする。 |

| When(いつ) | その物事はいつ行われるのか、スケジュールについて明確にする。 |

| Who(誰が) | その物事は誰が行うのかを明確にする。 |

| How(どのように) | その物事はどのように行われるのかを明確にする。 |

現場重視の考え方(三現主義)

現場では大小様々なトラブルが発生しています。ある程度予想できるトラブルもあれば想定外もあります。現場を重視する三現主義を、ミスをゼロにするためではなく、ミスを防ぐ(未然防止)、ミスを見つける仕組みづくりに活用することが重要です。

三現主義のポイント:現場で、現物を見ながら、現実的に検討

三現主義とは、「現場で、現物を見ながら、現実的に検討する」ことが重要だという行動指針(あり方)です。現場で何を見るのか、現物の何を確認するのか、現実を知るために何を調べ確認するかに注意します。何のために(目的)に現場に行くのか、何を報告させるのか、アウトプットを意識することがポイントです。

(1) 現場で

現場は、それが起きている場所のことで、「どこで(場)」と「その場所に行って(現地)」という意味があります。「百聞は一見に如かず」です。

(2) 現物を見ながら

製品不具合の確認であれば、現物を見ながらが原則です。「現物を見ながら」は、不具合が「どの製品(品物)」に「どの様な状態か」をありのままに見ることです。

(3) 現実的に検討する

トラブル(不具合)発生時には、現実的に検討します。応急(暫定)的な対策をしながら、影響範囲を最小限にするなど、様々な対応を、限られた情報で総合的に判断します。

人はミスをする(ヒトはミスをして当たり前)

不具合対策時に忘れられがちな前提は「人はミスをする」です。人が行う工程(作業)は、人はミスをするという前提でミスを防ぎ、ミスを見つけやすくする仕組みづくりが重要です。「注意します」や「頑張ります」ではなく、不具合品を作らない・流出させない現場に適した仕組みづくりが必要です。

モノづくりの8つのマナー

マナーとは「自主的に行う集団生活上一般的な行い」、躾(しつけ)とは「親が行う知識不足の子供への教え」のことです。モノづくりは多くの人が各々の役割を果たすことで、材料が部品となり組み立てられ1つの製品となります。会社のルールを守るのは当然ですが、常識的に守らなければならない決まり事(マナー)があります。マナーとは、人間関係(コミュニケーション)を円滑な状態に維持するための暗黙の了解のようなものです。

社会人としての自覚と責任

社会人としての自覚とは、製品の対価としてお金を頂き働いているプロとしての自覚を持ち、与えられた仕事を責任をもって行い自分の役割を果たすことです。

仕事は一人ではできないため、会社やチームの一員であることを常に意識することが重要です。チームの一員として認められるには、信頼されることが必要です。

時間を守る(時間厳守)

決められた時間や約束した時間を守ることは、社会人としても必須です。一人時間に遅れると全体の仕事が遅れ、会社やチームでは大きな損失となり、納期を守れなければお客様に迷惑がかかります。このため「開始時間の5分前には持ち場につく」「担当業務を開始時刻にスタートできるようにする」ことを心がけます。間に合えばよいと考えるのではなく、相手を待たせないようにしたり、休憩時間と就業時間のけじめをつけたりします。

挨拶をする

挨拶には「心を開いて相手に近づいていく」という意味があります。挨拶は現場やチームでの良好なコミュニケーションの最初の一歩です。自分から「おはようございます。お疲れさまです。こんにちは」などの挨拶をする。呼ばれたら「はい」と返事をします。

言葉遣いに気をつける

言葉遣いはその人の考え方を表します。上から目線や乱暴な言葉遣いでは、良い人間関係を作り良好なコミュニケーションを保つのは難しいのです。「上司や先輩に丁寧な言葉を使う。年下の人に対しても呼び捨てにせず、さん付けで呼ぶ」など、言葉遣いに注意します。

きちんとした服装をする(身だしなみ)

身だしなみは、社会人としてはもちろん、安全を確保するためにも重要で、「清潔で相手に不快感を与えない」「定められた服装を決められたとおりに着用する」ことです。服装の乱れは心の乱れ、だらしない服装は気が緩み、作業ミスやケガ・事故の原因にもなります。

公私混同をしない

公私混同とは「私的な用件で会社の設備、備品などを使う」「部下や後輩に私的な指示を出す」「業務時間中に私用メールなどの私的行動をする」ことです。公私混同は、職場の雰囲気や規律を乱す原因の1つです。公私混同をしない・させない仕組みづくりが重要です。

整理・整頓をする

整理・整頓は、品質管理の基本です。ロッカーや机などの備品や作業服などは、会社からの貸与品であり自分の物ではありません。貸与品は、紛失だけでなく劣化や損傷などが分かるようにします。

環境に配慮する

環境に配慮するといっても特別なことではありません。「ゴミを分別して捨てる」「ゴミの量をなるべく少なくする」ことで、分別すればゴミは再利用できる資源になります。

ゴミの分別や整理・整頓を進めることは快適な環境づくりにもつながります。

5Sの取り組みは3S(整理・整頓・清掃)から

5Sとは、整理、整頓、清掃、清潔、躾(しつけ)のローマ字表記の頭文字をとったものです。職場において徹底すべき5項目で仕事の基本です。

- 3Sは文字通り。

- 清潔は3Sを維持すること、

- 躾は、4Sを、意識することなくできるようになること

です。

| 5S | 内容 |

|---|---|

| 整理 | 必要な物と不要な物に分け、不要な物は捨てること。 |

| 整頓 | 必要な物を決められた場所(定位置)に置くこと。 いつでも取り出したり、使えたりする状態にしておくこと。 |

| 清掃 | 常に清掃をして、きれいな状態に保つこと。 |

| 清潔 | 整理、整頓、清掃を維持すること。 |

| 躾(しつけ) | 決められたことを正しく守る習慣が身につくこと。 |

なお、躾ではなく習慣のSとしたり、セーフティやスピードのSとする場合もあります。

まずは3Sの徹底から

まずは、3S「不要な物を捨てる整理」「必要な物を定位置で管理する整頓」「きれいな状態を維持する清掃」に取り組みます。3S徹底で清潔になり、さらに5S活動を続けることで、4S(整理、整頓、清掃、清潔)を維持できる躾ができている状態になります。

整理とは:5Sの始めは整理から

「整理」とは、必要な物と不要な物を分け、不要な物を捨てることです。現場に「前回いつ頃使ったのか分からない物」「誰が管理しているのか分からない物」「何に使うのか分からない物」がありませんか?

整頓とは

整理の次は整頓です。「整頓」とは、いつでも誰でも、必要な物が必要な時に、すぐ取り出せるように定位置を決めて保管することです。

(1) 定位置

定位置とは、必要な物を保管する場所です。すべての物に置き場所を付けます。効率的に動ける作業動線を考慮し、よく使う物や重量物は使用場所の近くに、使用頻度の低い物は保管場所をまとめるなどして、レイアウトを決めていきます。

(2) 定量

定量とは、物の有無と量が見た目ですぐに分かる状態にすることです。工具や治具が定位置になければ、使用中であることが分かります。使用する部品や消耗品などは、保管する最大量か最小量を決めると現在の使用状態(残量)がすぐに分かります。

(3) 定方向

定方向とは、物を置く向きを一定にすることです。向きを揃えると、取り出しや戻す作業がスムーズになります。定位置に違う物があった場合に気づきやすくなります。

(4) 表示

表示の対象は、定位置に置く物です。例えば、定位置に置く全ての工具に工具名を入れ、保管場所にも名前を明記します。表示があれば、その物を使わない人でも、表示のある物を定位置から取り出し、戻せます。

清掃とは

清掃とは、ゴミやホコリがない、機械や道具などが汚れていない状態を維持することです。清掃は「毎朝10分間全員で清掃する」など定期的に行います。最初は大きなゴミから、最終的にはホコリや汚れを取るところまで段階的に進めます。

清潔とは

清潔とは、3S「整理、整頓、清掃」が維持されている状態のことです。3Sを継続することで清潔を保てます。3Sの定着とは、整理、整頓、清掃が習慣になることです。

躾(しつけ)とは

躾とは、決められたことを正しく守る習慣が身につくことです。整理・整頓・清掃が習慣化し、清潔な状態が保たれていることです。

安全活動はヒヤリハットから

個人は身体が資本で健康第一、職場では安全第一あっての品質です。個人の生活では健康第一、職場では安全第一、健康と安全が確保されてQCDに取り組めます。

職場での安全に関する取り組み(安全衛生活動)

職場での安全や衛生管理などの義務が法律に定められています。職場で安全に過ごすための活動には、「職場での安全確保」「作業環境上の問題」「交通事故防止」「定期的な健康診断」などがあります。毎日の活動の中で安全を確保していることが重要です。

工場での安全活動

工場や建設現場などで、緑十字と安全第一を目につく場所に掲示するのは、現場作業者の安全衛生に関する注意喚起であり、安全第一を忘れない、安全第一を身につけるためです。安全衛生管理の徹底や労働災害の防止などを実現するための活動を継続します。

(1) ヒヤリ・ハット

ヒヤリ・ハットとは、ヒヤリとした・ハッとしたことで、事故や災害にはならなかった危険な状態や行動です。ヒヤリ・ハットの対応は、「記録に残す」「報告する」「現場で共有する」「原因と対策を考える」です。ヒヤリ・ハット対策を続けると、現場の危険な状態や行動が減り、働く環境が改善されモノづくりにもプラスの影響が出てきます。

(2) KY(危険予知)活動

実際に作業を開始する前に、作業をした場合に危険な箇所はないか、危険な状態になることはないか、危険な行動はないかを調べ、原因と対策を行い危険の未然防止を図ります。

危険予知に関する教育・訓練は、現場を重視する、現場に学ぶことが重要です。

(3) 指差呼称

駅で運転手や駅員さんが指を差して何か言っているのを見たことはありませんか。あれが指差呼称です。指を差すという行動(動き)、指を差したものに声を出す、言った声を聞くことが、ケアレスミス(ヒューマンエラー)による事故防止に役立ちます。

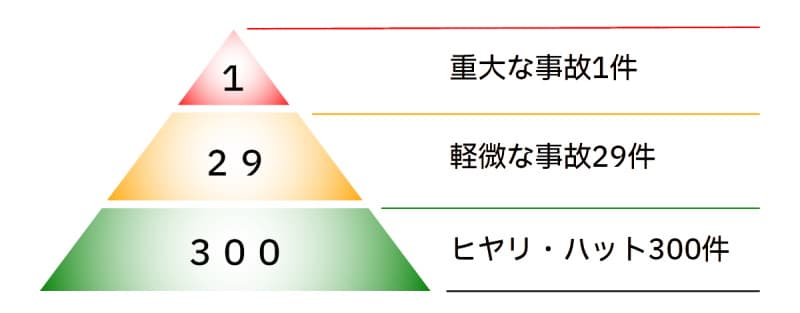

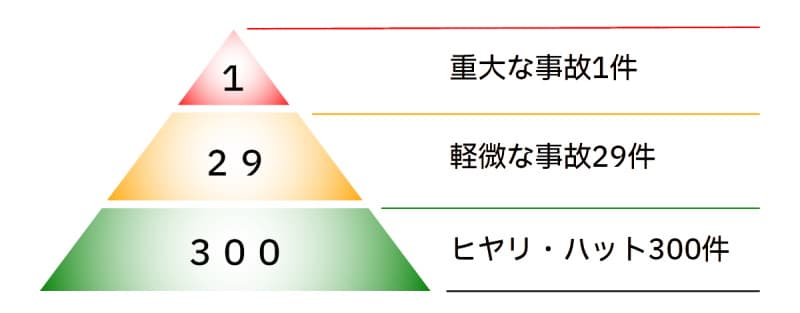

(4) ハインリッヒの法則

ハインリッヒの法則とは、「1件の重大な傷害(災害)の裏には、29件の軽微な傷害、300件の傷害のない事故(ヒヤリ・ハット)がある。」というものです。(「1:29:300の法則」ともいいます。)

ハインリッヒの法則のイメージ

図1 ハインリッヒの法則のイメージ

まとめ

品質というとモノづくりやモノの品質と考えがちですが、品質や品質管理の考え方は、モノづくりに限らず、様々な業界や会社で仕事をする場合にも役に立つ考え方です。

そこで、モノづくりメーカーとして、20名程度で、簡単な加工・組立、出荷をしている現場向けに、1回30分の教育5回分のテキストを作成しました。

ここでは、以下の項目でより良いモノづくりのための心構えと行動について説明しました。

- 報告・連絡・相談(ほうれんそう)は仕事の基本

- 報告・連絡・相談(ほうれんそう)のポイント

- 5W1H

- 現場重視の考え方(三現主義)

- 三現主義のポイント:現場で、現物を見ながら、現実的に検討

- 人はミスをする(ヒトはミスをして当たり前)

- モノづくりの8つのマナー

- 社会人としての自覚と責任

- 時間を守る(時間厳守)

- 挨拶をする

- 言葉遣いに気をつける

- きちんとした服装をする(身だしなみ)

- 公私混同をしない

- 整理・整頓をする

- 環境に配慮する

- 5Sの取り組みは3S(整理・整頓・清掃)から

- まずは3Sの徹底から

- 整理とは:5Sの始めは整理から

- 整頓とは

- 清掃とは

- 清潔とは

- 躾(しつけ)とは

- 安全活動はヒヤリハットから

- 職場での安全に関する取り組み(安全衛生活動)

- 工場での安全活動