「事件は会議室で起きてるんじゃない。」は映画のセリフですが、現場と責任者(上層部)との現場認識の差が印象に残っています。

モノづくりにおいても現場重視の考え方があります。モノづくりの現場と言っても、いわゆる工場などの製造現場だけではありません。

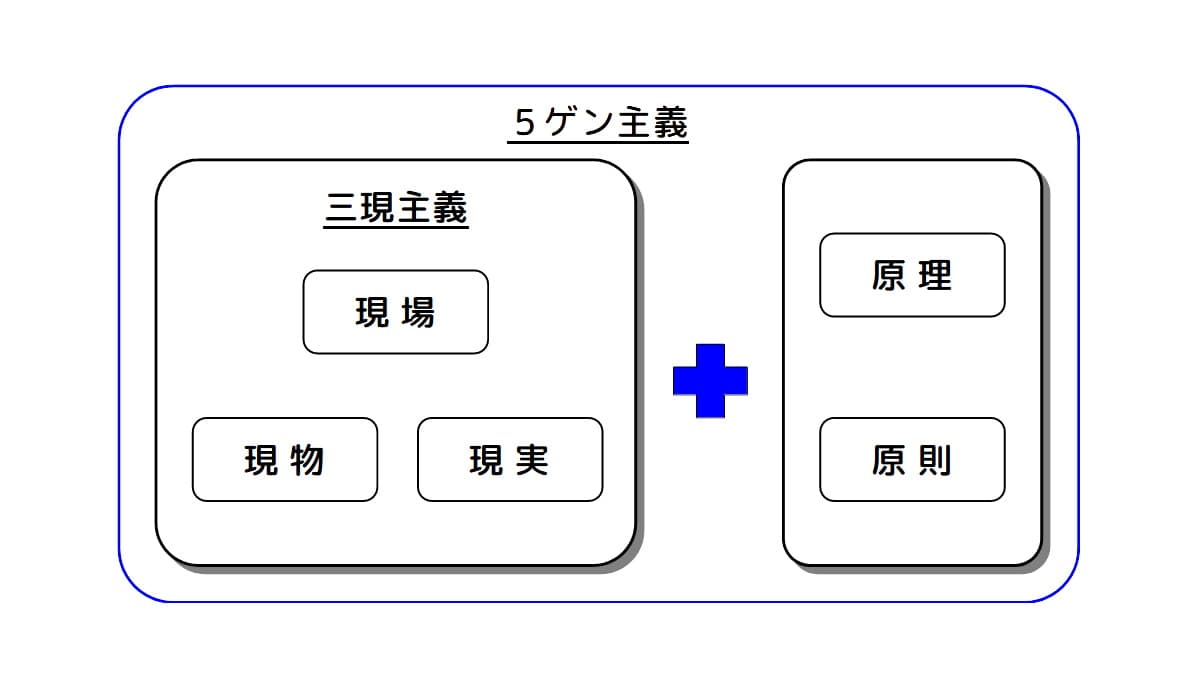

ここでは、現場を重視する考え方のうち、三現主義と5ゲン主義について説明します。

なぜ現場

モノづくりの始まりから終わり(ゆりかごから墓場まで)を考えてみると、アイディアをまとめた企画段階から、構想、試作、量産、出荷、販売、アフターサポートと実に様々な現場があります。

これらの現場では大小様々なトラブル(不具合)が発生します。ある程度予想できたトラブルもあれば、まるっきり想定外の場合もあり、まさに「トラブル(不具合)は会議室で起きてるんじゃない。」といったところです。

トラブル(不具合)の発生がいつ起きたかで、その影響範囲と影響の大きさが変わってきます。設計・開発が進むほど、試作よりは量産、出荷前よりは出荷後、販売開始直後とある程度時間がたってからなど、時間が進むにつれ、発生した不具合による影響は大きく広い範囲となります。

例えば、出荷前までに不具合を見つけることができれば、市場への流出を防ぐことはできます。だからと言って「不具合は出荷までに見つければよい。」、「検査で流出を防止する。」といったことだけでは、不具合対策にはなりません。

不具合の原因を見つけ対策しないことには、不具合品(不良品)を作り続けるということになり、社内外に悪い影響を与えることになってしまいます。

不具合対策として、検査をすればよいと言われることがありますが、残念ながらいくら検査を強化しても、製品の品質がよくなることはありませんので、不具合はなくなりません。

また現実的な問題として、検査のみで不具合品(不良品)を見つけることは、以下の様に困難です。

- 出荷前検査(最終検査)は、市場に出す前の最終製品(完成品)を検査します。

- 出荷前検査で全ての動作チェックをするわけでもなく、現実的には確認の範囲になります。

- 完成品に組み込まれた部品の不具合は分かりません。

これは、あくまでも不具合を発生させないために品質工程図や作業手順書などを整備してモノづくりをしていることが前提だからです。作業工程を分けて、1つ1つの工程を確実に進めていく、プロセスアプローチの取り組みでもあります。

このため、現場を重視する三現主義や5ゲン主義を、ミスをゼロにするためではなく、ミスを防ぐ(未然防止)、ミスを見つける仕組みづくりに活用することが重要です。

不具合が発生し、原因究明や不具合対策(是正)をする際に、ややもすると忘れられがちな前提があります。

それは、「人はミスをする」ということです。人のミスはヒューマンエラーと言われますが、人が行う工程(作業)であるならば、人はミスをするという前提でミスを防ぎ、ミスを見つけやすくする仕組みづくりが重要になります。

注意しますや頑張りますでは、一時的にはミス(ヒューマンエラー)が減ったように見えるかもしれませんが、残念ながら必ず再発してしまいます。

以下、三現主義、5ゲン主義について説明しますが、人は十人十色というように、会社も千差万別です。同じ製品を作っていたとしても、モノづくりの方法は違うのが普通です。

現場に合わせる、現場に適した仕組みなど、今風であれば現場に寄り添った取り組みにより、不具合品を作らない、流出させない仕組みづくりを積み上げていきたいものです。

三現主義:現場、現物、現実

三現主義とは、現場、現物、現実という三つの「現」をひとまとめにした言葉です。

何か問題が発生したり、職場で改善活動を進めようとする場合、

- 現場で

- 現物を見ながら

- 現実的に検討する

ことが重要だという行動指針(あり方)を示したものです。

「百聞は一見に如かず」という言葉どおりなのですが、以下、三現主義の行動指針を具体的に考えてみます。

現場で

現場は、それが起きている場所のことです。

「どこで?(場)」という意味と、「その場所に行って(現地)」という意味があります。

メールや電話では伝わらず、いくら聞いても分からず、結局現場に行ってみたら、何の説明を受けなくても状況を理解できたと聞いたり経験したりしたことはありませんか?

すぐにいけない場合には、写真やビデオ(動画)を送ってもらい、電話で聞いたりすることも有効ですが、現場に行った時の情報量にはかなわないと考えています。

現物を見ながら

製品の不具合を確認をするのであれば、現物を見ながらが大原則です。

「現物を見ながら」は、不具合が「どの製品(品物)?」に、「どの様な状態か?」をありのままに見るという意味があります。

写真では、実際の大きさや色や光などの具合が正確には分かりませんし、現物を見たら写真を見て判断していたことが間違っていたことも少なくないと考えています。

現実的に検討する

不具合発生時には、現実的に検討することが重要です。

「技術的には可能です」という言葉の裏には、「現実的にはその方法では時間がかかり過ぎて間に合いません」等、「事実上選択肢とはならない」という意味です。

トラブル(不具合)発生時には、不具合に対し応急(暫定)的な対策をしながら、その影響範囲を最小限にするなど、様々なことを実行することになります。「巧遅拙速」という言葉がありますが、限られた情報の中での総合的な判断が求められます。

以上、まとめると、

「現場で、現物を見ながら、現実的に検討する」ことで、不具合などの問題解決や様々な改善を確実に進めていくことにつながります。

5ゲン主義:三現主義+原理、原則

5ゲン主義とは、三現主義(現場、現物、現実)に「原理・原則」を加え、三つの「現」と二つの「原」を組み合わせた言葉です。

現場に行っても、漠然と眺めているだけでは、問題や課題などと見つけたり、自分事として認識することができません。

「現場、現物、現実」が重要だから、現場に行って見てくるように指示する際に、

- 現場では何を見るのか

- 現物確認は何をするのか

- 現実を知るとは具体的にどういうことなのか

について、少なくとも「何のために(目的)」というのが明確かつ具体的にイメージできないからです。

このため、三現主義を実践するために、「現場、現物、現実」を観察したり確認したりするときの基準があると、問題点や課題などを見つけやすくなり、主観を排して事実を見つけやすくなるということから、三現主義に「原理」と「原則」を組み合わせる5ゲン主義という考え方があります。

ここで言う原理と原則は次の意味です。

- 原理:事象(物事や現象)、事象についての認識(ある物事を知り、その本質・意義などを理解すること)を成り立たせる、根本となる仕組み

- 原則:多くの場合にあてはまる基本的な規則や法則

原理、原則の意味が分かりにくいので、さらに説明を続けます。

原理とは

原理の例として、「てこの原理」や「アルキメデスの原理」など法則のことです。

原理は、物事の基本的な理(ことわり)なので、これを利用することはできても意図的に変更することはできません。

原則とは

原則の例として、「品質マネジメントシステムの7原則」とか「Need to Knowの原則」のように、過去の経験や論理に基づいて人が作ったルールのことです。

原則は、適用条件によって変化し、意図的に変更することもできるものです。

モノづくりの例として鉄の溶接を例に、原理と原則を説明してみます。

- 溶接の原理は、鉄に大きな電流を流すことで発生した熱で鉄を溶かし、冷却することによる接合ということです。

- 溶接の原則は、〇〇アンペアの電流を△△秒間流すことです。

この他、会社や社会での様々な活動について、関係者が守るべき基本的な規則や考え方を原則ということもあります。

参考までに、原理は英語で「principle」、原則は「rule」でよさそうです。

まずは、三現主義を実践できるようにするために

三現主義をよりよく運用するために考えられたのが5ゲン主義だと考えていますが、原理・原則の概念は品質管理についての知識や経験をある程度積み上げていないと理解が難しい面もあります。

ふと、原理・原則とは何だろうと考え始めると、何のための原理・原則化を忘れ、三現主義の良さも薄れていってしまうこともあります。

このため、「5ゲン主義とはなんぞや?」とか、「原理、原則ってどういう意味?」とか悩んだり、考えたりすることは、品質管理を学び始め実践しようとする段階では本質的なことではないと私は考えています。

三現主義を実践できるようになるためのポイントは、

「現場、現物、現実」が重要だから、現場に行って見てくるように指示する際に、

- 現場では何を見るのか

- 現物確認は何をするのか

- 現実を知るとは具体的にどういうことなのか

について、

- 何のために(目的)に現場に行くのかを具体的に説明する。

- 何を報告させるか、アウトプットを意識して現場を見てくることを意識する。

のがポイントになると考えています。

三現主義のスローガンは、「百聞は一見に如かず」ということでしょうか。

まとめ

モノづくりにおいても現場重視の考え方があります。

モノづくりの現場と言っても、いわゆる工場などの製造現場だけではありません。

ここでは、現場を重視する考え方のうち、三現主義と5ゲン主義について以下の項目で説明しました。

- なぜ現場

- 三現主義:現場、現物、現実

- 現場で

- 現物を見ながら

- 現実的に検討する

- 5ゲン主義:三現主義+原理、原則

- 原理とは

- 原則とは

- まずは、三現主義を実践できるようにするために