品質や品質管理(QC: Quality Control)、ISO9001なら品質マネジメントなど、普段何気なく使う言葉なのですが、「品質って何ですか?」、「品質管理について教えてください。」と聞かれると、答えにつまってしまいます。

品質や品質管理は、モノづくりだけでなく様々な業界や職種においても必要なことです。

ここでは、これから初めて品質や品質管理について学ぶ方を想定して、Doから始めるPDCAと標準化について説明します。

PDCAによる仕事の進め方とは

PDCAとは、次の4つの工程(プロセス)を回すことで、作業や業務の改善を行い、仕事がスムーズに流れるようにしたり、続けやすくすることができます。

| Plan(計画) | 計画を立てる。 |

|---|---|

| Do(実行) | 計画を実行する。行動する。 |

| Check(確認) | 計画との差異がないか、計画通り進んでいるか確認する。 |

| Action(改善) | 計画通り進んでいない、うまくできていないなら改善。必要なら目標を見直す、計画を見直す。 |

一般的には、PDCAはP(計画)を立てることから始めると思われているようですが、次の様にこれからPDCAをやってみようといった場合には、

- 現在の様に社内外の変化が速く大きい場合、これからPDCAを始めてみよう。

つまり、

- PDCAのPではなく、PDCAのDo(実行)から、まず行動すること

がポイントだと考えています。

また、PDCAを回すコツは、PDCAを回して達成しようとする目標の立て方で、次のことが重要です。

- 小さな目標を短期間で達成する。

- 小さなPDCAを速く回す。

- PDCAが回りだすまでは、小さなPDCAを速く数多く回すことに注力する。

繰り返しになりますが、PDCAに取り組み始めた段階では、

- Doから始める

- やるべきこと、取り組みたいことはすでに明確になっていませんか?

-

PDCAに慣れない初めのうちは、小さいPDCAをゆっくり回してみる。

-

PDCAに慣れてきたら、小さなPDCAを速く回すようにする。

目標そのものではなく、次のことを重視します。

- 小さな目標、短期間で達成できる目標を設定する。

- 行動重視で、PDCAを速く回す。

- 小さな成功体験を増やす。

PDCAが特別なことではなくなってくると、次の段階に進みます。

- 一回り大きな目標を設定する。

- 目標が大きい場合には、最終目標に達するまでの中間目標を設定します。

- 個人の目標からチームの目標とする。

- ISOでいうプロセスへのインプットとアウトプットを意識する。

また、小さなPDCAの成果を積み上げていくことで、次の様なことができるようになります。

- PDCAを回すことが、習慣になってくる。(意識せずにPDCAを回している)

- 標準化する。(標準化については後述します。)

- 横展開する。

担当者や現場(チーム)でPDCAを回すことで、業務改善や、ムダ・ムラ・ムリをなくすことができるようになっていきますが、最初から成果を追い求めるのではなく、まずは、PDCAによる成功体験を一人一人に経験させることが、PDCAの活用や定着に役立つと考えています。

ここまでPDCAについて説明してきました。PDCAは品質管理に使う特別なものではなく、様々な業界や職種において利用できる、目標達成のための便利な仕組みだと考えています。

PDCAという言葉の説明

PDCAとは、上述の通り、計画(P)、実行(D)、確認(C)、改善(A)のことです。

ここでは、PDCAの各プロセスについて説明します。

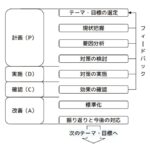

P(Plan)=プラン(計画する)

PDCAが回らない、回せない場合には、計画を作るだけで大変な労力がかかったり、計画を作ったけれど実行できなかったといったこともあるようです。

これには、PDCAはPから始めなければならないといった思い込みが潜んでいることも少なくありません。

計画は、目標を達成するために作ります。

営業予算を達成したいときのPDCAを考えてみると、

- 目的:利益を上げて会社を存続させる。

- 目標:今期予算の達成

- 手段:いつまでに、何をする。

といった具合に目標を決めていきます。

ここで重要なのが目的(ビジョンやミッションを指すこともあります。)です。

この目的が明確で具体的であり、社員一人一人にとってイメージしやすいものであると、目標の設定や計画の作成、さらには目標の進捗管理なども分かりやすくなります。

目的は次の様に明確にすることが重要です。

- 何のためにこの仕事(プロジェクト、作業)があるのか

- この仕事のアウトプットは何なのか

- 良い仕事とはどういうことが実現している状態をいうのか

目的を達成するために、より具体的に表したものが目標です。

目標は、いつまでに、何を達成するか(成果)、さらに、目標の評価方法・基準、目標達成の責任者、必要な資源などを明確にします。

目的と目標に含める項目としては、次の5W1Hという考え方があります。「なぜ(Why)」が目的に当たります。

- 何を(What)

- 誰が(Who)

- どこで(Where)

- いつ(When)

- どうやって(How)

- なぜ(Why)

以上説明してきた一連の活動全体を表したものが計画となります。

D(Do)=ドゥ(実施する)

計画を実行することが、Doになります。

PDCAを回して現状をよりよいものに改善したい場合には、計画はなくても、誰が何をやればよいのかは意外に具体的なこととして、関係者間で共有されていることが多いのではないでしょうか?

精緻な計画を作ることが無駄だとは言いませんが、作業者や現場(チーム)がPDCAを利用して業務改善をするような場合であれば、誰が何をするかがある程度見えてきた(具体的になってきた)段階で、期限を設定してやってみることが重要だと考えています。

やってみて、意図していたことと違うようであれば、次の段階のCやAに進めればよいのです。

小さいPDCAを回すということは、小さな目標を設定してPDCAを速く回すということです。

行動をしなければ、どんなに素晴らしい計画があったとしても何の役にも立ちません。現場での実践を最優先することが、昨今の変化が速く大きい時代には有効だと考えています。

PDCAを速く、短期間で回すことを進める理由は、Do(実施)の期間が長いと、状況が変化したり、思ってもみなかった状況が起きたりすることが予想されるからです。

社内外の環境や状況の変化を予想しても予想通りに推移することはほとんどなく、変化に対応する実施計画(行動計画)は、事前検討をすることに満足感を覚えることはあるかもしれませんが、目標を達成するための計画としては使わない無駄な計画が多くなるということでもあります。

ある程度長期の実施期間が必要な場合には、大きなDoの中に、いくつかの小さなDoを入れて回す工夫も必要になってきます。

C(Check)=チェック(確認、点検、評価、反省する)

チェック(確認)は、計画と実際やったこと(成果)との差異を確認することです。

目標や評価方法があいまいだと、確認や評価内容が見方や人によって異なるなど、本来の計画と成果との差異を明らかにすることなく、客観的に見ると何をやっているのか分からなくなります。

目標と結果は、PDCAを回す活動の狙いと成果と言うことができます。

また、計画と成果との差異を見る際に、計画通りだからよい、計画通り進まなかったから悪いといった評価をするのは、次の様なことから間違いだと考えています。

- 計画通り実施できたとしても、その結果が目標達成や目的と合致していなければ、その理由を考え次のPDCAに向けて改善します。

- 計画通り進まなかった場合には、なぜ計画通りにいかなかったのか、その理由を明らかにします。

- 目標が達成できない場合には、目標や計画そのものが不適切な場合もあります。

この様な活動をチェック(確認、点検、評価、反省する) といいます。

チェックを容易にするという意味では、客観的な評価ができるように目標や評価基準に工夫が必要です。例えば、目標はできるだけ数値で表すといったことです。

管理項目の例を下表に示します。

| 管理項目 | 例 |

|---|---|

| Quality品質、質 | 工程毎のの不適合品率、作業者別の不適合品発生件数 |

| Cost:コスト、原価、費用 | 部品別のコスト削減目標の達成率、予算と実績の差異 |

| Delivery:生産量、納期 | 納期の遵守状況、在庫の推移 |

| Productivity:生産性 | 1人 1 日あたりの生産数量、1時間あたりの生産額 |

| Safety:安全 | 事故の発生件数、無災害継続期間 |

| M(morale、moral):モラル | 欠勤率、個人別出勤状況、個人別改善提案件数 |

| Environment:環境 | 二酸化炭素(CO2)排出量、環境保全面での要注意指摘事項 |

A(Action)=アクション(改善する、処置する)

チェックで明らかにした計画と成果の差異から、次のPDCAに向けての改善や対策を行います。

- 計画通りだった場合には、そのまま継続する。

- 差異があった場合には、その原因を調べ対策が必要となります。

この際、計画と成果に差異が発生する要因が、仕事のやり方や仕組みの問題である場合には、次のPDCAでも同じように計画と成果に差異が発生するため、何らかの対策をする必要があります。

仕事のやり方や仕組みに問題がある場合には、対策に費用がかかる、時間が必要といった理由で、原因は分かっても対策が難しい場合があります。

この様な場合は、職場や会社全体を見て、今何をするのか考えることが重要です。できることだけを対策として部分最適となり、結果的に会社全体のパフォーマンスが下がるような対策を避けるためです。

また、対策をした場合には、対策の結果を確認することが必要です。そして、対策の結果を確認(フォローアップ)したところ、対策に不適切なことがあれば改善していくことが必要です。

決めたことを守る、ルールを守ることは必要ですが、間違いと分かった対策やルールには修正が必要です。何のために対策をしたのか、ルールを作ったのかが重要です。つまり、何のためにという目的が明確で具体的であれば、このような場合にも判断が容易になります。

標準化とPDCA

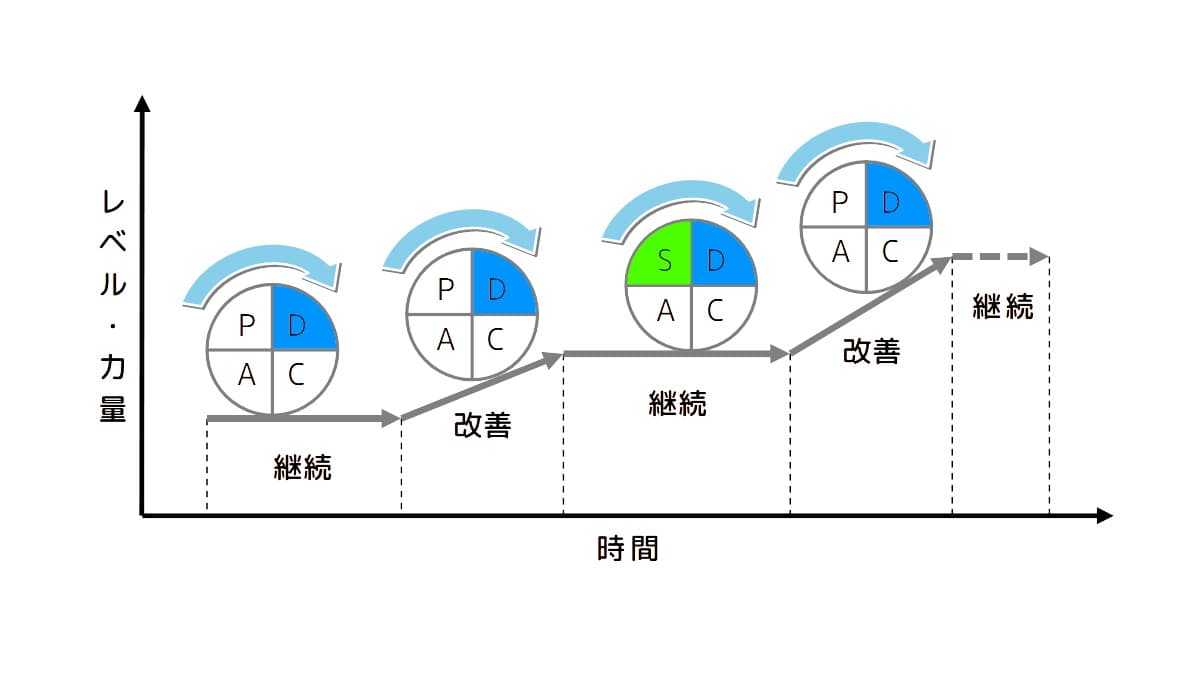

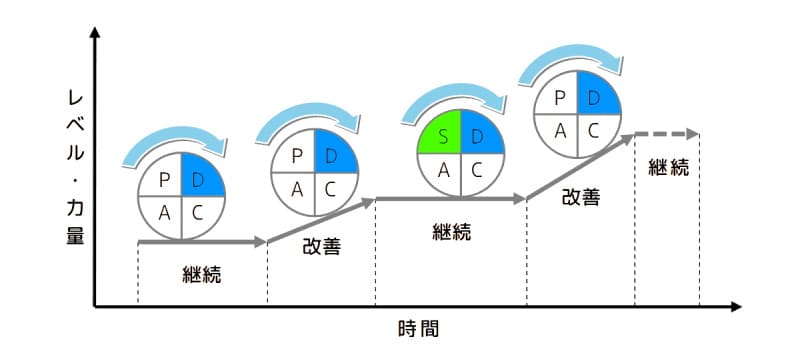

PDCAを繰り返すことで、作業手順や製造技術などが確立されると、同じ計画(P)が繰り返されるようになります。

こうなった場合には、PDCAの計画(P)を標準(Standard)化に置き換えてPDCAをSDCAとして回します。そして、改善が必要になったらPDCAを回し、これを継続してSDCAをなることを繰り返していきます。ISOでいう継続的改善のことです。

下図は、PDCAと標準化によりSDCAのイメージ図です。

図1 標準化を含めたPDCAのイメージ

標準化された場合、標準通りであれば問題は発生しないはずですが、次の様な理由により問題が発生することがあります。

- 標準と異なるやり方で作業をした。

- 標準自体に適切でない部分があった。

- 作業者や現場の環境や作業条件などが変わっていた。

この様な場合には、再びPDCAを回して、標準そのものの改訂を含め作業手順などを改善したりします。

この様に、PDCA や SDCA のサイクルを継続的に回すことによって、仕事の仕方(力量)をレベルアップさせていくことが品質を管理する活動の真のねらいです。

PDCAの参考記事

PDCAについては、以下の記事もご参照ください。

まとめ

品質や品質管理(QC: Quality Control)、ISO9001なら品質マネジメントなど、普段何気なく使う言葉ですが、「品質って何ですか?」、「品質管理について教えてください。」と聞かれると、答えにつまってしまいます。

これから初めて品質、そして品質管理について学ぶ人を想定して、PDCAについて以下の項目で説明しました。

- PDCAによる仕事の進め方とは

- PDCAという言葉の説明

- P(Plan)=プラン(計画する)

- D(Do)=ドゥ(実施する)

- C(Check)=チェック(確認、点検、評価、反省する)

- A(Action)=アクション(改善する、処置する)

- 標準化とPDCA

- PDCAの参考記事